Щит силовой электрический распределительный производитель

Когда слышишь 'производитель силовых распределительных щитов', многие представляют просто сборку железных ящиков с автоматами. На деле же это каскад технологических компромиссов — от выбора толщины стали до расположения шин заземления. Вспоминаю, как в 2020 мы получили заказ на Щит силовой электрический распределительный для логистического центра, где заказчик требовал разместить 12 модульных автоматов в шкафу глубиной 200 мм. Пришлось пересчитывать тепловые режимы трижды...

Эволюция требований к распределительным устройствам

Раньше главным был запас прочности — делали щиты с толщиной стенок 2.5 мм, даже если по ПУЭ хватало 1.5. Сейчас доминирует принцип 'достаточной надежности': например, для офисных зданий часто используем сталь 1.2 мм с ребрами жесткости. Кстати, у ООО Аньхой Тунхао Электрикл Эквипмент в каталоге есть интересная серия RK-S с двойным контуром уплотнения — мы тестировали их в пыльной среде, показали себя лучше европейских аналогов при цене на 30% ниже.

Заметил парадокс: чем сложнее проект, тем чаще игнорируют базовые вещи. В прошлом месяце пришлось переделывать сборку для завода полимеров — инженеры предусмотрели систему мониторинга, но забыли про вентиляционные решетки. Пришлось добавлять боковые перфорации с защитой IP54, что увеличило стоимость на 7%, зато избежали перегрева шин.

Особенно сложно с совместимостью компонентов. Российские автоматические выключатели часто имеют габариты больше евростандарта. Для проекта ЖК 'Северный' разрабатывали нестандартную монтажную панель — пришлось комбинировать продукцию IEK и Schneider Electric. Получилось, но время сборки выросло на 15%.

Практические аспекты компоновки

Самое неочевидное для новичков — расположение клемм заземления. В щитах на 2500А часто делают две независимые шины по бокам, хотя визуально кажется логичнее центральное расположение. Проверено на практике: при боковом монтаже проще подключать кабели большого сечения.

С цветовой маркировкой вечная путаница. По ГОСТу фазные шины — желтый, зеленый, красный, но многие подрядчики требуют международную маркировку. Пришлось для ТЦ 'Восход' делать съемные цветные накладки — решение простое, но сэкономило три дня согласований.

Охлаждение — отдельная головная боль. Для серверной в Казани рассчитали принудительную вентиляцию, но не учли вибрацию. Проявилась через полгода — пришлось добавлять демпферные прокладки. Теперь всегда проверяем резонансные частоты при проектировании.

Материалы и защитные покрытия

Оцинкованная сталь с порошковой покраской — стандарт, но для химических производств часто не подходит. Испытывали полимерно-керамическое покрытие для завода удобрений — защита от коррозии улучшилась в 2.3 раза, но стоимость выросла непропорционально. Остановились на комбинированном варианте с дополнительным грунтовым слоем.

Прозрачные дверцы — кажущаяся мелочь, но именно они чаще всего выходят из строя. Акрил царапается, поликарбонат желтеет. После тестов выбрали матовый поликарбонат с УФ-фильтром — дороже на 12%, но сохраняет прозрачность 5+ лет.

Монтаж в регионах с перепадами температур требует особого подхода. Для проекта на Камчатке пришлось разрабатывать систему подогрева отсеков с реле контроля температуры. Интересно, что производитель из Подмосковья предлагал готовое решение, но их термостаты не выдерживали -55°C. Применили финские компоненты в связке с отечественной автоматикой.

Контроль качества и тестирование

Мегомметр — основной, но не единственный инструмент. Обязательно делаем термографическое сканирование под нагрузкой 85% от номинала. В щите для типографии обнаружили перегрев на соединении 'автомат-шина' — оказалось, недостаточное усилие затяжки.

Испытания на устойчивость к короткому замыканию часто проводят формально. Мы после случая на хлебозаводе всегда тестируем на 115% от расчетных значений. Да, это увеличивает время на 20%, но предотвращает реальные аварии.

Протоколы испытаний — отдельная боль. Разработали собственную форму с поминутной фиксацией параметров. Заказчики сначала сопротивляются, но потом благодарят — особенно когда нужно доказать соблюдение ТУ при проверках.

Экономика производства и логистика

Себестоимость сильно зависит от металлопроката. В кризис 2022 перешли на российскую сталь — пришлось перенастраивать гибочные станки из-за другой пластичности. Зато теперь меньше зависим от валютных колебаний.

Транспортировка щитов высотой более 2200 мм — всегда риск. Разработали систему разборных конструкций для высотных моделей. Сборка на объекте занимает дополнительно 4-6 часов, зато экономит на спецтранспорте.

Упаковка — казалось бы, мелочь. Но после того как при перевозке морским контейнером повреждения получили 3 из 10 щитов, перешли на многослойную пенополиуретановую защиту. Увеличило стоимость упаковки на 8%, но полностью исключило брак при транспортировке.

Перспективы и тренды

Умные щиты — не просто маркетинг. Внедрили в пробном порядке систему удаленного мониторинга для сети АЗС. Интересно, что 60% отказов связаны не с электроникой, а с механическими повреждениями при обслуживании.

Энергоэффективность становится ключевым параметром. Снижение потерь всего на 1.5% за счет оптимизации сечений шин дает экономию 300+ тыс рублей в год для среднего производства. Но многие заказчики до сих пор экономят на качестве меди.

Модульность — то, что действительно востребовано. Последние проекты ООО Аньхой Тунхао Электрикл Эквипмент показывают рост спроса на блочно-модульное исполнение. Их разработка с поворотными монтажными панелями особенно удобна для тесных помещений.

В целом рынок смещается в сторону комплексных решений. Уже недостаточно просто поставить распределительный щит — требуется интеграция с системами учета, защитами, иногда даже с солнечными панелями. И здесь важно не перегрузить функционалом, сохранив ремонтопригодность...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядная станция переменного тока 7 кВт (стойкая)

Зарядная станция переменного тока 7 кВт (стойкая) -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Уличная кольцевая распределительная ячейка

Уличная кольцевая распределительная ячейка -

Комплектное распределительное устройство высокого напряжения XGN66-12

Комплектное распределительное устройство высокого напряжения XGN66-12 -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт -

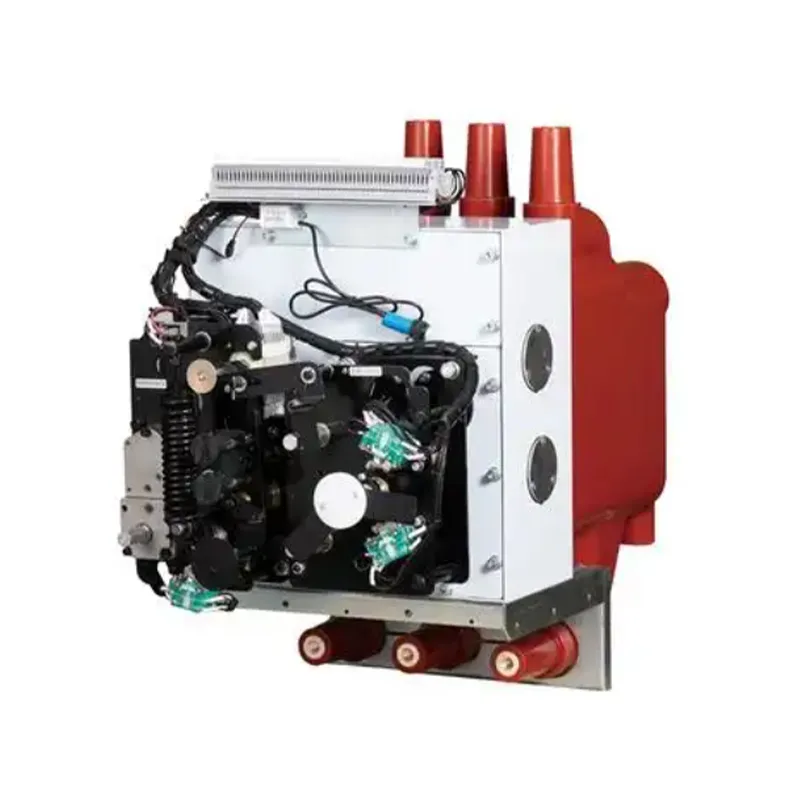

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Зарядная станция переменного тока 14 кВт (стойкая)

Зарядная станция переменного тока 14 кВт (стойкая) -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Вакуумный выключатель высокого напряжения для наружной установки

Вакуумный выключатель высокого напряжения для наружной установки

Связанный поиск

Связанный поиск- Низковольтный комплексный распределительный щит производители

- Трансформаторы 1 производители

- Выкатное комплектное распределительное устройство с элегазовой изоляцией высокого напряжения KYN28-12кВ

- Распределительный щит с автоматическим вводом резерва ats-2 производитель

- комплектная трансформаторная тупиковая подстанция

- Трансформатор 220 220 производитель

- вакуумный выключатель 6 кв

- Современная газоизолированная рму для энергетических решений основная страна покупателя

- Распределительный щит строительной площадки второй категории jxf основная страна покупателя

- Выкатной элемент верхнего заземления