Щит распределительный ip65 производитель

Когда говорят про щит распределительный ip65 производитель, многие сразу представляют конвейер с готовыми решениями. Но в реальности каждая партия - это новые вызовы: то заказчик хочет нестандартные отверстия для кабельных вводов, то просит разместить дополнительную автоматику в уже спроектированном корпусе. Вот где начинается настоящее производство, а не просто сборка по шаблону.

Что скрывается за маркировкой IP65

В теории все просто: первая цифра 6 - полная защита от пыли, вторая цифра 5 - защита от струй воды. Но на практике добиться реального соответствия сложнее. Помню, как на тестовых образцах при давлении воды 30 кПа через уплотнители двери просачивалась влага. Пришлось полностью пересматривать конструкцию прижимного механизма.

Особенно проблемными оказались места ввода кабелей. Стандартные сальники не всегда обеспечивали нужную герметичность при вибрациях. После нескольких неудачных испытаний перешли на двухкомпонентные системы уплотнения - дороже, но надежнее. Кстати, многие производители экономят именно на этом, потом щиты текут в первые же месяцы эксплуатации.

С пылезащитой тоже не все однозначно. Мелкодисперсная цементная пыль на строительных объектах - худший враг электрооборудования. Она проникает через микрощели, оседает на контактах. Пришлось разрабатывать специальные лабиринтные уплотнения по периметру двери. Теперь наши щиты распределительные спокойно работают даже в условиях активного строительства.

Материалы и конструктивные особенности

Нержавейка 304-й марки - казалось бы, идеальный вариант для уличных щитов. Но в приморских регионах даже она начинает покрываться пятнами коррозии через год-два. Перешли на 316-ю марку с дополнительным пассивированием - проблема исчезла, хотя себестоимость выросла на 15-20%.

Толщина металла - отдельная история. По ГОСТу достаточно 1.5 мм, но для высотных щитов (свыше 1800 мм) этого мало - коробление при температурных перепадах обеспечено. Мы экспериментальным путем вывели свою формулу: для уличных щитов высотой от 2 метров используем 2 мм сталь с дополнительными ребрами жесткости.

Порошковая покраска - еще один камень преткновения. Стандартные полиэстеровые покрытия выцветают за 2-3 года. После жалоб от заказчиков перешли на полиуретановые составы с УФ-защитой. Дороже, но цвет сохраняется минимум 7 лет даже при прямом солнечном освещении.

Производственные тонкости на практике

Сварные швы - самое слабое место в плане герметичности. Раньше делали сплошной шов по периметру, но при термических деформациях появлялись микротрещины. Теперь используем прерывистую сварку с последующей герметизацией тиоколовыми мастиками - надежнее, хоть и трудозатратнее.

Система крепления двери - казалось бы, мелочь. Но когда на объекте щит стоит годами, петли разбалтываются, нарушается прижим. Перепробовали разные варианты, остановились на трехточечных системах с регулируемым прижимом - можно подтянуть после нескольких лет эксплуатации.

Дренажные клапаны - обязательный элемент, который многие забывают. Без них внутри скапливается конденсат. Ставим клапаны с мембранами Gore-Tex - пропускают пар, но не воду. Особенно важно для щитов с микропроцессорной техникой, чувствительной к влаге.

Опыт ООО Аньхой Тунхао Электрикл Эквипмент

Когда мы начинали в 2019 году, делали упор на стандартные решения. Но рынок диктовал свои условия - каждый заказчик хотел что-то особенное. Пришлось развивать конструкторский отдел, сейчас у нас 5 инженеров работают исключительно над нестандартными проектами.

Особенно горжусь проектом для каскада насосных станций - 27 щитов с разной конфигурацией, но едиными стандартами качества. Сделали систему мониторинга микроклимата внутри каждого щита, с датчиками температуры и влажности. За три года эксплуатации - ни одного отказа.

Сайт https://www.tonghao-electric.ru изначально был визиткой, но постепенно превратился в рабочий инструмент. Теперь там выкладываем технические решения, которые пригодились в реальных проектах. Клиенты часто благодарят - экономим им время на проектировании.

Типичные ошибки при выборе производителя

Самая распространенная - экономия на мелочах. Заказчик видит одинаковые теххарактеристики, но выбирает подешевле. А потом оказывается, что уплотнители из дешевой резины дубеют на морозе, петли не выдерживают ветровых нагрузок.

Еще одна проблема - несоответствие декларируемого и реального. Видел щиты, где производитель заявлял IP65, а по факту даже IP54 не набиралось. Проверяйте не сертификаты, а реальные образцы - просите тестовые видео, фото с производства.

Недооценка климатических особенностей - для южных регионов нужна усиленная УФ-защита, для северных - морозостойкие материалы. Мы, например, для Заполярья используем специальные сорта стали и уплотнители, сохраняющие эластичность при -60°C.

Перспективы развития производства

Сейчас активно внедряем системы мониторинга состояния щитов. Датчики вибрации, температуры, влажности - все это помогает предсказывать проблемы до их возникновения. Особенно востребовано в ответственных объектах энергетики.

Автоматизация проектирования - следующий шаг. Хотим чтобы заказчик мог онлайн конфигурировать щит под свои нужды, сразу получая 3D-модель и спецификацию. Уже есть прототип, дорабатываем базу типовых решений.

Экологичность - тренд, который нельзя игнорировать. Переходим на порошковые краски без тяжелых металлов, разрабатываем систему утилизации старых щитов. Возможно, скоро предложим услугу модернизации существующих щитов вместо их замены.

Заключительные мысли

Производство распределительных щитов - это не про количество, а про качество исполнения. Можно сделать тысячу щитов, но если каждый второй требует доработки на объекте - это плохой производитель. Мы в ООО Аньхой Тунхао Электрикл Эквипмент стараемся чтобы каждый щит был эталонным образцом.

Кстати, недавно получили отзыв от заказчика - щит проработал 3 года в портовых условиях без единого замечания. Для меня это важнее любых сертификатов. Значит, все решения по материалам и конструкции были правильными.

Если браться за производство серьезно - нельзя останавливаться в развитии. Каждый новый проект должен приносить что-то новое в технические решения. Так и растет профессионализм производителя, а не только объемы производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтная кабельная распределительная коробка DWF

Низковольтная кабельная распределительная коробка DWF -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Зарядная станция переменного тока 14 кВт (настенная)

Зарядная станция переменного тока 14 кВт (настенная) -

Зарядная станция переменного тока 7 кВт (стойкая)

Зарядная станция переменного тока 7 кВт (стойкая) -

Уличная кольцевая распределительная ячейка

Уличная кольцевая распределительная ячейка -

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

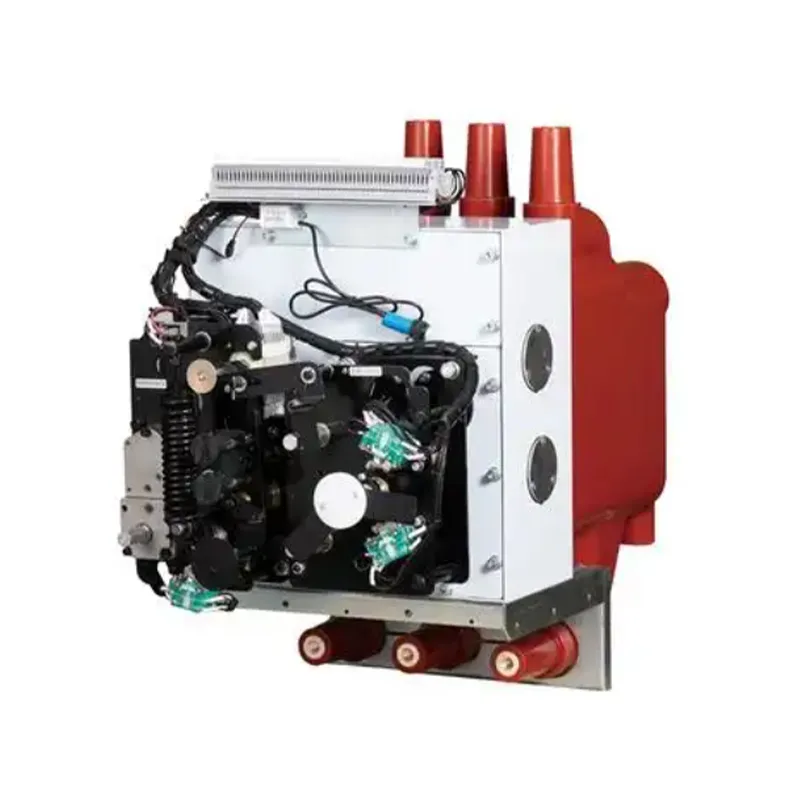

Вакуумный выключатель высокого напряжения для наружной установки

Вакуумный выключатель высокого напряжения для наружной установки -

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением -

Кабельная распределительная коробка европейского типа

Кабельная распределительная коробка европейского типа -

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа

Связанный поиск

Связанный поиск- Китайское низковольтное 630A 1600A 3150A переменное низковольтное распределительное оборудование

- Сухой трансформатор производитель

- Щит распределительный металлический производители

- Трансформаторы 5 производитель

- вакуумный выключатель таврида электрик

- сухие масляные трансформаторы

- Сухие масляные трансформаторы производитель

- Распределительный щит jxf производители

- Комплектная трансформаторная подстанция основная страна покупателя

- Автоматические выключатели в литом корпусе 1000а производитель