Щит распределительный металлический производитель

Когда ищешь производителя металлических распределительных щитов, часто сталкиваешься с тем, что многие путают простые боксы с полноценными распределительными системами. У нас в ООО Аньхой Тунхао Электрикл Эквипмент с 2019 года через это прошли — сначала думали, что главное толщина металла, а оказалось, что расчёт токораспределения и защита от коррозии куда критичнее.

Почему металл — не панацея

Взялись в 2020 за заказ для склада в Новосибирске — клиент требовал щит распределительный металлический с толщиной стенки 2 мм. Сделали, но через полгода пошли жалобы на конденсат внутри. Разобрались — проблема была не в металле, а в отсутствии термоизоляции между внутренней и внешней обшивкой. Пришлось переделывать с медными шинами другого сечения.

Сейчас всегда советуем заказчикам смотреть на антикоррозийную обработку. Наш технолог как-то пробовал экономить на грунтовке для щитов — использовали состав подешевле. Через три месяца на объекте в Сочи появились рыжие потёки. Вернулись к проверенному поставщику, хотя это удорожает конструкцию на 7-8%.

Кстати, на сайте https://www.tonghao-electric.ru теперь выкладываем схемы вентиляции для разных климатических зон. Не реклама ради, а чтобы заказчики понимали — даже лучший металлический производитель не справится без грамотного расчёта тепловых зазоров.

Ошибки в проектировании шинопроводов

Был случай с пищевым комбинатом под Казанью — заказали щиты на 1600А. Инженер-новичок разместил автоматику без учёта вибрации от компрессоров. Через две недели ослабла затяжка контактов. Пришлось экстренно ставить дополнительные демпферы — хорошо, что не до короткого замыкания дошло.

Сейчас для высоких токов всегда используем шины с двойным креплением. Дороже, но надёжнее — проверено на объектах с суточной нагрузкой 85-90%. Кстати, в ООО Аньхой Тунхао Электрикл Эквипмент после того случая ввели обязательную проверку расчётов двумя специалистами.

Особенно сложно с заказами, где нужно совместить низковольтное оборудование и силовые линии. Как-то раз собирали щит для насосной станции — заказчик сэкономил на разделительных перегородках. В итоге при скачке напряжения сгорела контрольная панель. Теперь всегда настаиваем на отдельных отсеках для слаботочки.

Проблемы с поставками комплектующих

В 2021 с контакторами была история — брали у проверенного поставщика, но они внезапно сменили технологию покрытия. Не заметили, собрали партию щитов. Через месяц пошли сбои в работе катушек — оказалось, новое покрытие давало повышенное сопротивление.

Сейчас держим трёх поставщиков для каждой группы компонентов. Да, запасы замораживаются, но зато нет срывов сроков. Для распределительный металлический моделей особенно важен стабильный источник оцинкованной стали — если брать у разных производителей, потом проблемы со сваркой.

Кстати, про сварку — перешли на лазерную резку не из-за моды, а потому что при плазменной резке часто подгорала краска на кромках. Клиенты жаловались, что через год появляются очаги коррозии. Теперь даём гарантию 10 лет именно благодаря этой технологии.

Монтажные сложности на объектах

Работали с логистическим центром — проектировщики заложили щиты высотой 2.5 метра, но не учли габариты дверных проёмов. Пришлось на месте разбирать и собирать заново. С тех пор всегда запрашиваем план помещений с размерами всех переходов.

Ещё пример — при монтаже в химической лаборатории не учли агрессивную среду. Стандартная порошковая краска начала отслаиваться через полгода. Теперь для таких объектов используем составы с химстойкостью — дороже на 15%, но долговечность в разы выше.

Особенно обидно, когда проблемы создают смежники. Как-то электрики при установке пролили растворитель на лицевую панель — пытались вытереть, а остались разводы. Теперь в паспортах изделий печатаем инструкцию по уходу за фронтальными поверхностями.

Эволюция подходов к испытаниям

Раньше ограничивались стандартными тестами на пробой изоляции. Пока не столкнулись с паразитными наводками в щите для медицинского центра — чувствительная аппаратура давала сбои. Теперь обязательно проводим испытания на ЭМС, особенно для объектов с цифровой техникой.

Ввели тепловизионный контроль после сборки — неожиданно выявили перегрев контактов в 30% щитов. Оказалось, проблема в качестве медных шин — визуально не определить, а термокамера сразу показывает слабые места.

Сейчас для ответственных объектов типа котельных или ЦОДов делаем цикл испытаний с циклированием нагрузки — 72 часа подряд с контролем температуры в ключевых точках. Клиенты сначала возмущаются сроками, но потом благодарят — меньше проблем при эксплуатации.

Перспективы и тупиковые ветви развития

Пробовали делать полностью герметичные щиты для улицы — отказались. Стоимость возрастала в 2.5 раза, а реальной необходимости в полной герметичности нет. Достаточно класса IP54 с правильной системой вентиляции.

Сейчас экспериментируем с композитными материалами для крышек — металл тяжёлый, а пластик не держит ультрафиолет. Пока остановились на алюминиевых сплавах с антивандальным покрытием — дорого, но для объектов ВИП-уровня оптимально.

В ООО Аньхой Тунхао Электрикл Эквипмент постепенно уходим от универсальных решений — практика показала, что специализированные щит распределительный модели для конкретных отраслей работают стабильнее. Хотя производство получается сложнее — приходится держать отдельные линии для энергетики, промышленности и ЖКХ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

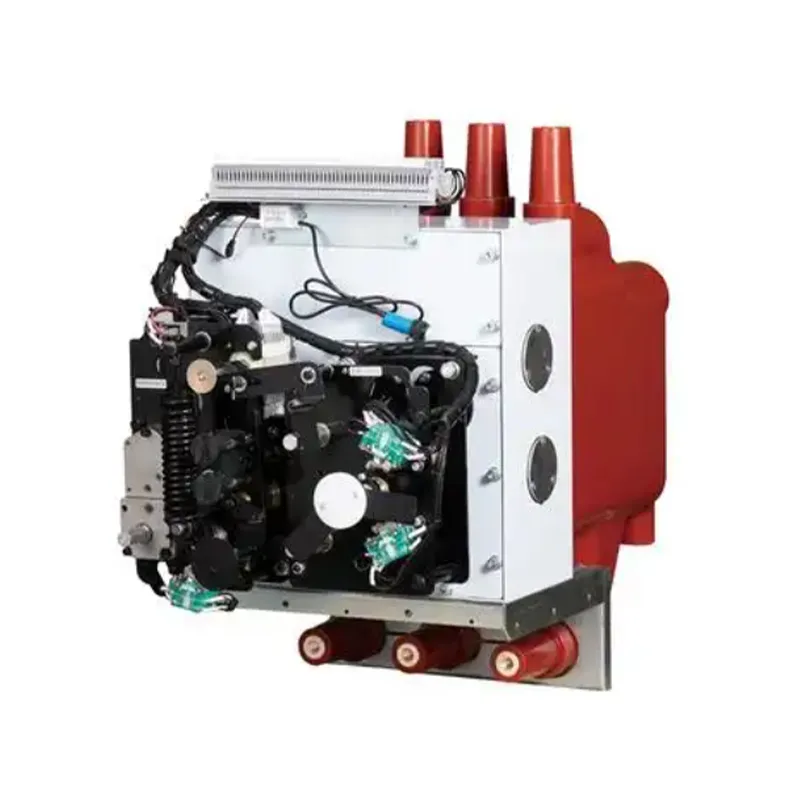

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Масляный трансформатор

Масляный трансформатор -

Низковольтная кабельная распределительная коробка DWF

Низковольтная кабельная распределительная коробка DWF -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Трансформатор тока

Трансформатор тока -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Абонентский терминал автоматизации распределительной сети DTU

Абонентский терминал автоматизации распределительной сети DTU -

Сухой трансформатор

Сухой трансформатор -

Шкаф учета высокого напряжения

Шкаф учета высокого напряжения

Связанный поиск

Связанный поиск- Низковольтный комплексный распределительный щит основная страна покупателя

- Станция постоянного тока производители

- сухие трансформаторы с литой изоляцией

- Комплектная трансформаторная тупиковая подстанция производители

- зарядная станция dc

- Зарядная станция переменного тока производители

- Блочная комплектная трансформаторная подстанция производитель

- Щит распределительный 12 основная страна покупателя

- щит распределительный ip31

- Вакуумный выключатель 10 20 630 основная страна покупателя