Трансформаторы сухие тс производители

Если искать 'трансформаторы сухие тс производители', половина выдачи покажет однотипные каталоги с завышенными характеристиками. На деле класс нагревостойкости изоляции часто занижают на ступень, а в паспортах пишут усреднённые данные для всей линейки – проверено на трёх заводах в Подмосковье.

Конструктивные особенности, которые не пишут в рекламе

С обмотками НН из фольги сталкивались? В 2021 году перебрали четыре трансформатора ТСЗ 1000 кВА – производитель сэкономил на продольной пропитке, через полгода появились частичные разряды. Пришлось усиливать изоляцию эпоксидным компаундом с кварцевым наполнителем.

Термопара в верхней части магнитопровода – элементарно, но многие ставят её с отклонением до 15°. Для объектов с суточными перепадами нагрузки это критично: пока датчик покажет перегрев, обмотка уже держит +180°C вместо заявленных 155°C.

Систему принудительного охлаждения проектируют с запасом всего 5-7%, хотя по опыту нужен минимум 15%. На хлебозаводе в Казани два вентилятора вышли из строя за месяц – сказался мучной помол в воздухе. Пришлось ставить дополнительные фильтры.

Китайские поставщики: разбор конкретного кейса

В 2022 году работали с ООО Аньхой Тунхао Электрикл Эквипмент – их сайт https://www.tonghao-electric.ru указан как российское представительство. Примечательно, что компания основана в 2019 году, но уже поставляет комплектные трансформаторные подстанции с сухими трансформаторами.

При тестировании их ТСЗ 630 кВА выявили интересное: обмотка выполнена по технологии VPI, но вакуумирование проводили неполное – остаточное давление 0.5 мбар вместо требуемых 0.01 мбар. Для пищевых производств это некритично, а для химических цехов уже риск.

Их инженеры предложили доработать конструкцию – увеличили количество крепёжных пластин на магнитопроводе. Для сейсмических районов Дальнего Востока это оказалось решающим фактором при выборе.

Монтажные нюансы, о которых молчат производители

Заземление вторичных обмоток – отдельная история. Как-то в Новосибирске смонтировали шесть трансформаторов ТС, заземлили по стандартной схеме. Через два месяца начались помехи в системе АВР. Оказалось, производитель использовал алюминиевые шины вместо медных для перемычек.

Высота установки над уровнем моря – в паспортах пишут до 1000 м, но для Краснодарского края с влажностью 80% это не работает. Пришлось дополнительно герметизировать клеммные коробки силиконовыми составами.

Вибрация – после трёх лет эксплуатации на металлургическом заводе ослабло крепление активной части. Производитель винил монтажников, но при вскрытии увидели, что демпфирующие прокладки были толщиной 3 мм вместо 5 мм.

Сравнительный анализ материалов изоляции

Стекломикалента против слюдопласта – первый дешевле на 15%, но при температурных скачках даёт трещины. В Волгограде заменяли изоляцию на ТС 1600 кВА после двух лет работы – слюдопласт сохранил эластичность, хотя и дороже.

Эпоксидные смолы – китайские поставщики часто используют модифицированные составы с температурой стеклования 110-120°C. У ООО Аньхой Тунхао в спецификациях указана смола с Tg=135°C, что ближе к европейским аналогам.

Лакокрасочное покрытие – для морского климата в Калининграде брали трансформаторы с полиуретановым покрытием. Производитель обещал 10 лет защиты, но через 4 года появились очаги коррозии на крепёжных элементах.

Перспективы развития сухих трансформаторов

Сейчас многие переходят на литые обмотки с нанокерамическими наполнителями. Технология дорогая, но для объектов с повышенными требованиями к пожаробезопасности – оптимальна. В метрополитене уже тестируют такие модели.

Системы мониторинга – современные трансформаторы ТС оснащают датчиками частичных разрядов. Но большинство производителей ставят бюджетные версии с погрешностью 15-20%. Для точной диагностики нужны калиброванные sensors, что увеличивает стоимость на 25-30%.

Энергоэффективность – новые модели с аморфным магнитопроводом снижают потери холостого хода на 40-45%. Но технология сложна в производстве, и пока лишь единицы заводов в России пробуют такие решения.

Практические рекомендации по выбору

Всегда запрашивайте протоколы испытаний именно вашей партии, а не типовые. Как-то получили трансформаторы с заниженным напряжением КЗ – оказалось, завод использовал другую марку стали для магнитопровода.

Проверяйте систему охлаждения под нагрузкой – на объекте в Сочи вентиляторы не справлялись при +35°C, хотя в паспорте был указан диапазон до +40°C.

Уточняйте сроки поставки запасных частей. У китайских производителей, включая ООО Аньхой Тунхао Электрикл Эквипмент, базовые компоненты есть на складах в России, а специализированные детали идут 45-60 дней.

Нестандартные применения и ограничения

Для рудников в Норильске пришлось разрабатывать особое исполнение – с усиленной защитой от вибрации и классом изоляции F вместо стандартного В. Производитель сначала сопротивлялся, но в итоге нашел компромиссное решение.

В ветроэнергетике используют трансформаторы с дополнительной защитой от высших гармоник – стандартные ТС здесь работают на 15-20% меньше заявленного срока.

Для высотных зданий важна компактность – иногда приходится жертвовать запасом по перегрузке. В Москве в одном бизнес-центре поставили трансформаторы высотой 1800 мм вместо стандартных 2000 мм, но пришлось добавить принудительное охлаждение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трансформатор тока

Трансформатор тока -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Комплектное распределительное устройство высокого напряжения XGN15-12

Комплектное распределительное устройство высокого напряжения XGN15-12 -

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

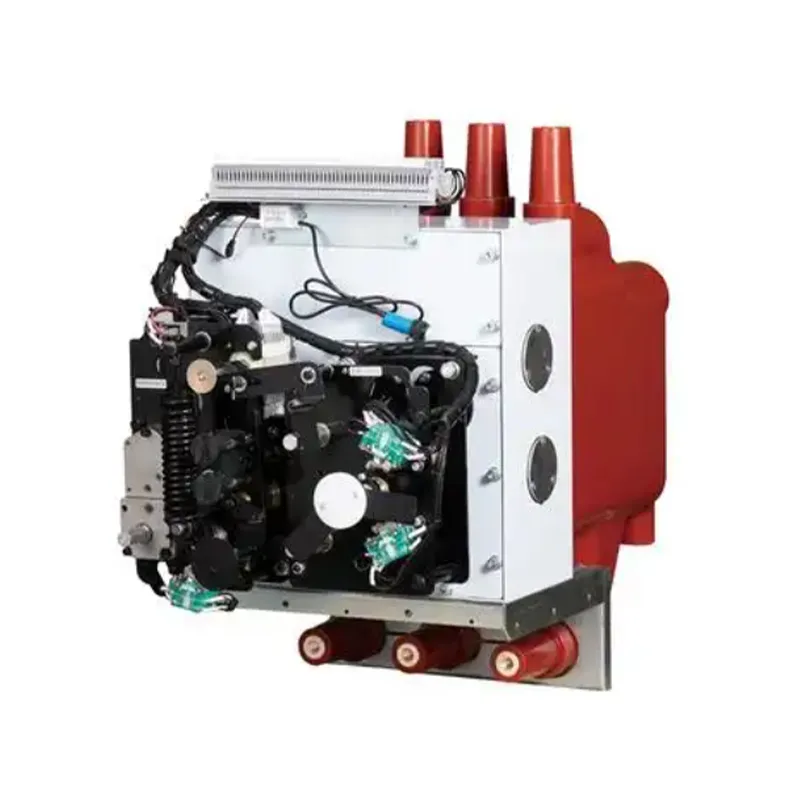

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности -

Зарядная станция переменного тока 14 кВт (стойкая)

Зарядная станция переменного тока 14 кВт (стойкая)

Связанный поиск

Связанный поиск- Настенная зарядная станция переменного тока yj-ac-14квт основная страна покупателя

- Зарядная станция для дома основная страна покупателя

- Вакуумный выключатель 10 20 1000 основная страна покупателя

- Выкатной элемент для проверки напряжения производители

- Ктп американского типа производитель

- Воздушный автоматический выключатель основная страна покупателя

- Щит распределительный навесной металлический производитель

- Комплектная трансформаторная подстанция 0.4 кв производители

- щит распределительный навесной

- Зарядные станции для электромобилей производители