типы воздушных выключателей

Когда говорят про типы воздушных выключателей, часто сводят всё к банальному делению на маломасляные и элегазовые. Но в реальности, если копнуть глубже, особенно при работе с оборудованием от таких производителей, как ООО Аньхой Тунхао Электрикл Эквипмент, понимаешь, что ключевое различие кроется в механизме гашения дуги и конструктивных особенностях, которые определяют их применение в конкретных условиях.

Конструктивные особенности и принцип действия

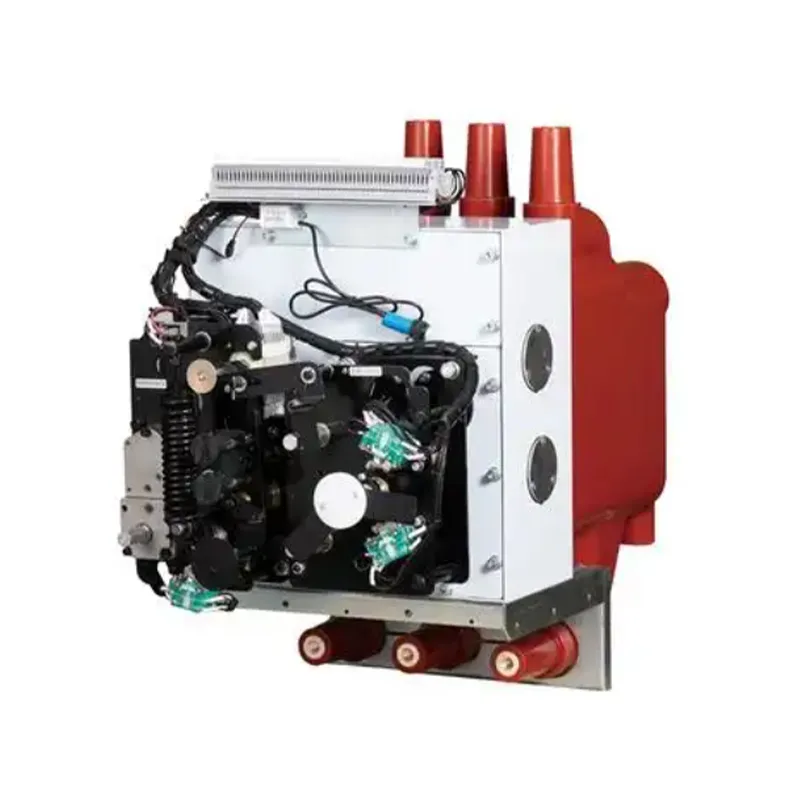

Возьмём, к примеру, воздушные выключатели серии ВВУ, которые мы нередко используем в проектах с высоковольтными распределительными шкафами. Их главная фишка — дугогасительная камера с продольным дутьём. Помню, как на одном из объектов пришлось столкнуться с ситуацией, когда стандартный выключатель не справлялся с коммутацией индуктивных нагрузок — именно тогда пригодилось понимание, что не все камеры одинаково эффективны при разных типах токов.

Интересно, что в некоторых моделях, например, тех, что поставляются через ООО Аньхой Тунхао Электрикл Эквипмент, реализована комбинированная система дугогашения. Это не просто теория — на подстанции в Новосибирске мы наблюдали, как такой выключатель успешно парировал повторные зажигания дуги, которые частенько возникают при отключении емкостных цепей. Хотя, честно говоря, не всегда предсказуемо работает при низких температурах — минус 30°C для некоторых импортных компонентов становится критическим порогом.

Что касается самих контактов — здесь важен не столько материал, сколько география их расположения. В тех же выключателях от Тунхао обратил внимание на трёхступенчатую систему контактов: главные, дугогасительные и вспомогательные. На практике это означает, что при коммутациях основная эрозия приходится на дугогасительные контакты, что продлевает жизнь всему аппарату. Хотя, если говорить откровенно, при интенсивной эксплуатации всё равно приходится менять их чаще, чем указано в технической документации.

Классификация по способу дугогашения

Если рассматривать типы воздушных выключателей через призму дугогашения, то здесь чётко прослеживается эволюция от простых методов к более сложным. Например, выключатели с магнитным дутьём — казалось бы, надёжная схема, но на деле при токах короткого замыкания выше 25 кА эффективность резко падает. Приходилось сталкиваться с этим на металлургическом комбинате, где обычные выключатели просто не выдерживали нагрузок.

Совсем другое дело — воздушные выключатели с автопневматическим дутьём. Их мы часто применяем в комплектных распределительных устройствах (КРУ), которые поставляет ООО Аньхой Тунхао Электрикл Эквипмент. Особенность в том, что воздух для гашения дуги подаётся под давлением из специальных резервуаров — это даёт стабильность характеристик независимо от внешних условий. Хотя, должен отметить, что при отрицательных температурах требуется дополнительный подогрев воздуха, иначе влага конденсируется в магистралях.

Есть ещё один нюанс, который редко учитывают в теории — зависимость скорости гашения дуги от давления воздуха. В полевых условиях мы эмпирическим путём выяснили, что для большинства выключателей на 6-10 кВ оптимальное давление составляет 1,6-2,0 МПа. При меньших значениях увеличивается время гашения, при больших — возникает риск повреждения изоляции. Это как раз тот случай, когда паспортные данные не всегда соответствуют реальным эксплуатационным требованиям.

Применение в различных климатических условиях

Климатическое исполнение — это не просто буквы в маркировке, а суровая реальность. Например, для северных регионов обычные воздушные выключатели требуют доработки — в стандартном исполнении при температурах ниже -25°C начинаются проблемы с механизмом взвода пружин. Приходится либо устанавливать дополнительные системы обогрева, либо выбирать специальное исполнение, как в некоторых моделях от Тунхао.

В тропическом климате свои сложности — высокая влажность приводит к образованию конденсата в воздухопроводах. Помню случай на объекте во Вьетнаме, где из-за этого вышли из строя сразу три выключателя. Пришлось экстренно монтировать системы осушения воздуха — теперь это обязательный элемент для всех наших проектов в юго-восточной Азии.

Что касается сейсмически активных зон, то здесь важна не столько конструкция самого выключателя, сколько способ его крепления. Стандартные крепления, идущие в комплекте, часто не выдерживают динамических нагрузок. Мы обычно разрабатываем индивидуальные схемы крепления с учётом сейсмических характеристик местности — это дороже, но надёжнее.

Эксплуатационные особенности и обслуживание

Межремонтные интервалы — тема отдельного разговора. Производители обычно указывают 4-6 лет, но на практике всё зависит от режима работы. Например, на тяговых подстанциях, где коммутации происходят ежечасно, интервал сокращается до 2 лет. А вот на резервных линиях можно спокойно работать и 8 лет без капитального ремонта.

Диагностика — это вообще отдельная история. Современные методы типа виброакустического анализа позволяют предсказать до 80% возможных отказов, но оборудование дорогое. Поэтому чаще пользуемся старыми добрыми методами — визуальный контроль состояния контактов, измерение сопротивления изоляции, проверка давления в воздушной системе.

Интересный момент с заменой дугогасительных камер — казалось бы, простая операция, но требует точной регулировки. Неправильная установка всего на миллиметр может привести к неравномерному гашению дуги и преждевременному выходу из строя. Научились этому после нескольких неудачных случаев на объектах — теперь всегда используем калибровочные шаблоны.

Перспективы развития и новые решения

Если говорить о тенденциях, то явно прослеживается движение в сторону гибридных решений. Например, комбинация воздушного дугогашения с вакуумными камерами для особо ответственных применений. Такие разработки уже появляются у продвинутых производителей, включая оборудование от ООО Аньхой Тунхао Электрикл Эквипмент.

Цифровизация тоже не обошла стороной воздушные выключатели — современные модели оснащаются датчиками состояния, которые передают данные в системы мониторинга. Правда, пока это больше маркетинг, чем реальная польза — большинство эксплуатантов предпочитают традиционные методы диагностики.

Что действительно перспективно — это улучшение материалов для контактов. Новые композитные сплавы позволяют увеличить коммутационную стойкость на 15-20% без увеличения габаритов. В некоторых экспериментальных образцах удалось добиться ресурса в 100 000 операций вместо стандартных 30 000 — прогресс налицо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Вакуумный выключатель высокого напряжения для наружной установки

Вакуумный выключатель высокого напряжения для наружной установки -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт -

Низковольтное комплектное выдвижное распределительное устройство GCK

Низковольтное комплектное выдвижное распределительное устройство GCK -

Масляный трансформатор

Масляный трансформатор -

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

Абонентский терминал автоматизации распределительной сети DTU

Абонентский терминал автоматизации распределительной сети DTU -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа

Связанный поиск

Связанный поиск- киосковые комплектные трансформаторные подстанции

- Бетонные комплектные трансформаторные подстанции производители

- Трансформаторы сухие тсз производитель

- Воздушный выключатель ва основная страна покупателя

- Распределительная кабельная колонка высокого напряжения производители

- Настенная панель постоянного тока gzdw производитель

- Зарядная станция переменного тока

- устройство комплектных трансформаторных подстанций

- Ячейка секционирования шин xgn15-12кв производители

- комплектные распределительные устройства и трансформаторные подстанции