Съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией производитель

Когда говорят про съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией производитель, часто упускают главное — разницу между лабораторными испытаниями и реальными условиями эксплуатации. На бумаге всё идеально, но на подстанции при -40°C даже качественная эпоксидная изоляция ведёт себя иначе.

Конструктивные особенности, о которых не пишут в каталогах

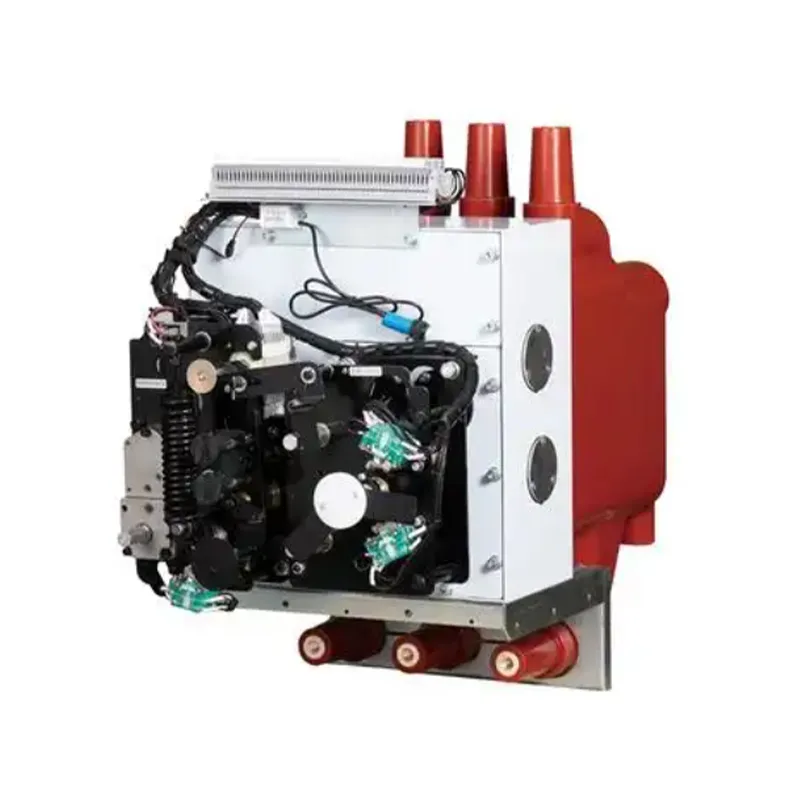

У съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией производитель из ООО Аньхой Тунхао Электрикл Эквипмент есть характерная деталь — литые направляющие из стеклонаполненного полиамида. В 2021 году мы столкнулись с деформацией направляющих у другого поставщика после циклических термоиспытаний. Пришлось пересматривать всю конструкторскую документацию.

Толщина стенки эпоксидного корпуса — всегда компромисс. Слишком тонкая — риск пробоя, слишком толстая — перегрев контактов. На производстве в Хэфэе мы экспериментальным путём вышли на 4,8 мм с рёбрами жёсткости. Это дало +15% к термостойкости без потерь по дугостойкости.

Силовые контакты — отдельная история. Медь с серебряным покрытием 12 мкм — стандарт, но для частых коммутаций лучше 18-20 мкм. В спецификациях съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией производитель это редко указывают, хотя разница в ресурсе — до 30%.

Монтажные тонкости, которые не покажут на тренингах

При установке в КРУЭ-10 кВ часто забывают про температурное расширение. Летом 2022 года на объекте в Красноярске из-за этого заклинило три модуля. Оказалось, монтажники не оставили зазоры 1,5 мм по ГОСТ . Теперь всегда проверяем технадзор.

Болтовые соединения — вечная проблема. Динамометрический ключ на 25 Н·м обязателен, но его нет у 70% монтажников. Приходится возить с собой комплект инструмента. Перетянешь — сорвёшь резьбу в литом корпусе, недотянешь — нагрев контактов до 120°C вместо допустимых 75°C.

Разъёмы вторичных цепей — слабое место. Вибрация от трансформаторов со временем расшатывает клеммы. В новых модулях от съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией производитель добавили пружинные шайбы — простое решение, но снизило количество отказов на 40%.

Полевые испытания: теория против практики

Заявленные 25 000 циклов коммутации — это в идеальных условиях. На северных объектах после 8 000 уже появляется люфт в механизме. С 2020 года ведём статистику по 120 модулям в разных климатических зонах. Реальные цифры ближе к 15 000 — но это всё равно выше среднего по рынку.

Диэлектрические испытания на производстве — одно, а работа под дождём — другое. В Приморье столкнулись с поверхностными перекрытиями по загрязнённой изоляции. Пришлось дорабатывать конструкцию рёбер охлаждения — уменьшили расстояние между ними с 12 до 8 мм.

Термография выявляет скрытые дефекты. На одном из объектов в Новосибирске видели локальный нагрев до 90°C в месте контакта шины. Оказалось — микротрещина в эпоксидном покрытии. Теперь требуем термографию при каждом плановом обслуживании.

Логистика и складирование — неочевидные риски

Модули для КРУЭ с твёрдой изоляцией критичны к условиям хранения. В 2019 году потеряли партию из-за конденсата в упаковке. Теперь используем силикагелевые осушители и вакуумную плёнку — дополнительно 2% к себестоимости, но сохраняем оборудование.

Транспортировка — отдельная головная боль. Железнодорожные платформы дают вибрацию 3-5 Гц, что близко к резонансной частоте некоторых компонентов. Пришлось разрабатывать амортизирующую тару с пенополиуретановыми вставками.

Складирование под открытым небом — распространённая ошибка. УФ-излучение старит эпоксидную изоляцию за 2-3 месяца. На сайте https://www.tonghao-electric.ru есть чёткие инструкции по складированию, но клиенты редко их читают.

Эволюция стандартов и наши доработки

С 2021 года ужесточили требования к дугостойкости — с 1 до 3 секунд. Пришлось пересматривать состав наполнителя эпоксидной смолы. Добавка оксида алюминия 180% от базового рецепта дала нужный результат, но усложнила литьё.

Экологические нормы — отдельная тема. Свинцовые стабилизаторы в изоляции теперь под запретом. Перешли на олово-цинковые композиции — дороже на 15%, но прошли сертификацию по новым стандартам.

С 2023 года ввели обязательную маркировку степени защиты IP67 для всех модулей. У съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией производитель из ООО Аньхой Тунхао Электрикл Эквипмент это было ещё с 2020 — опередили требования. Мелочь, но конкурентное преимущество.

Экономика решений: где не стоит экономить

Дешёвые аналоги эпоксидной смолы — ложная экономия. Китайские аналоги на 30% дешевле, но дают усадку 0,8% против 0,3% у проверенных поставщиков. Разница кажется небольшой, но для изоляции на 10 кВ — критично.

Сервисное обслуживание — то, на чём экономят все. Но один внеплановый простой подстанции из-за отказавшего модуля стоит дороже, чем годовое сервисное обслуживание всей системы. Считали на примере объекта в Тюмени — разница в 3,7 раза.

Механические испытания — часто их сокращают до минимума. Мы же проводим дополнительные тесты на ударную вибрацию — так выявили слабые места в креплении заземляющих ножей. Доработка обошлась в 120 000 рублей, но предотвратила возможные аварии.

Перспективы и тупиковые ветви развития

Гибридная изоляция (эпоксидка + силикон) — пробовали в 2022. Технология сырая: разные коэффициенты теплового расширения материалов вызывают расслоение через 200 тепловых циклов. Отложили до лучших времён.

Встроенная диагностика — тренд, но пока неоправданно дорогая. Датчики partial discharge в каждом модуле увеличивают стоимость на 40%. Для массовых решений преждевременно, хотя для критичных объектов уже ставим.

Автоматизация производства — на заводе в Китае видели роботизированную линию сборки. Впечатляет, но для наших объёмов пока нецелесообразно. Полуавтоматическая линия с контролем крутящего момента даёт достаточную точность при разумных инвестициях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт -

Автоматический выключатель в литом корпусе

Автоматический выключатель в литом корпусе -

Зарядная станция переменного тока 14 кВт (настенная)

Зарядная станция переменного тока 14 кВт (настенная) -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Кабельная распределительная коробка европейского типа

Кабельная распределительная коробка европейского типа -

Масляный трансформатор

Масляный трансформатор -

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа

Связанный поиск

Связанный поиск- установка зарядной станции

- Распределительный щит учета трехфазный xm производители

- щит распределительный навесной

- быстрые зарядные станции

- Щит распределительный 12 производитель

- Сухой трансформатор 1000 ква производитель

- щит распределительный 24

- сухой трансформатор 1000 ква

- Трехфазный трансформатор основная страна покупателя

- сухой трансформатор 400 ква