сухой трансформатор 2500 ква

Когда речь заходит о сухих трансформаторах на 2500 кВА, многие сразу думают о стандартных решениях - но на практике каждый проект требует индивидуального подхода. Вспоминаю, как в 2020 году мы сталкивались с заказом для горнообогатительного комбината, где классическая компоновка не подходила из-за вибрационных нагрузок.

Особенности конструкции

В отличие от масляных аналогов, сухой трансформатор 2500 кВА требует особого внимания к системе охлаждения. На объекте в Красноярске пришлось пересматривать стандартную схему вентиляции - пришлось увеличивать количество вентиляционных каналов на 15%, что потребовало изменений в конструкции магнитопровода.

Материал обмотки - отдельная история. Медь против алюминия - вечный спор. В наших проектах для ООО Аньхой Тунхао Электрикл Эквипмент чаще применяем медные обмотки, хотя это дороже. Но для химических производств, где важна коррозионная стойкость, иногда выбираем алюминиевые варианты с специальным покрытием.

Термоклассы изоляции - вот где многие ошибаются. Видел случаи, когда заказчики требовали завышенный класс H (180°C), хотя для большинства применений достаточно F (155°C). Переплата в 20-25% без реальной необходимости.

Монтажные нюансы

При установке на объекте в Новосибирске столкнулись с проблемой - проектировщики не учли вибрации от nearby оборудования. Пришлось разрабатывать дополнительные демпфирующие элементы. Кстати, на сайте tonghao-electric.ru есть хорошие технические решения по виброизоляции.

Заземление - кажется простым, но... В одном из проектов 2021 года неправильное заземление вызвало электромагнитные помехи в системе управления. Пришлось переделывать всю схему заземления, добавлять дополнительные контуры.

Тепловые расчеты при монтаже - отдельная тема. Помню случай на металлургическом заводе, где не учли тепловыделение от nearby печей. Пришлось экранировать трансформатор специальными теплоотражающими панелями.

Эксплуатационные проблемы

Пыль - главный враг сухих трансформаторов. На цементном заводе под Воронежем за 3 месяца работы в обмотках скопилось до 2 кг цементной пыли. Пришлось разрабатывать систему принудительной очистки с фильтрами тонкой очистки.

Влажность - еще одна проблема. В приморских регионах даже внутри помещений влажность достигает 85%. Для таких случаев ООО Аньхой Тунхао Электрикл Эквипмент предлагает специальное покрытие обмоток, но это увеличивает стоимость на 12-15%.

Акустический шум - многие недооценивают этот параметр. На объекте в жилом районе Санкт-Петербурга пришлось дополнительно звукоизолировать трансформаторную подстанцию, хотя изначально проект этого не предусматривал.

Сравнительный анализ

Если сравнивать с масляными трансформаторами - для сухих 2500 кВА выше первоначальные затраты, но ниже эксплуатационные. Хотя... есть нюансы. Например, при круглосуточной работе с нагрузкой 80-90% масляные могут оказаться выгоднее за счет лучшего охлаждения.

Срок службы - спорный вопрос. Производители заявляют 25 лет, но на практике вижу, что после 15 лет начинаются проблемы с изоляцией, особенно в агрессивных средах. Хотя на некоторых объектах работают и по 30 лет - зависит от условий.

Ремонтопригодность - здесь сухие трансформаторы проигрывают. Замена секции обмотки требует специального оборудования, в то время как масляные проще в ремонте. Но это компенсируется меньшим количеством отказов.

Практические кейсы

На химическом комбинате в Дзержинске установили 4 трансформатора по 2500 кВА. Через полгода на двух появились трещины в изоляции - оказалось, виноваты пары хлора. Пришлось заказывать специальное химически стойкое покрытие.

Интересный случай был на сахарном заводе - из-за сладкой пыли (да-да, такое бывает!) нарушилась теплоотдача. Решили установить дополнительные вентиляторы охлаждения и менять фильтры каждые 2 недели вместо плановых 3 месяцев.

А вот удачный пример - на автозаводе в Калуге 6 трансформаторов работают уже 8 лет без единого отказа. Секрет - качественная вентиляция помещения и регулярная очистка (раз в квартал).

Перспективы развития

Современные тенденции - уменьшение габаритов. Новые модели на 2500 кВА стали компактнее на 15-20% по сравнению с образцами 5-летней давности. Особенно у таких производителей как ООО Аньхой Тунхао Электрикл Эквипмент, которые активно внедряют новые материалы.

Системы мониторинга - сейчас все чаще требуют встроенные датчики температуры на каждой фазе. Это увеличивает стоимость, но позволяет предотвращать аварии. Хотя на некоторых объектах экономят на этом - зря.

Энергоэффективность - новые стандарты требуют снижения потерь холостого хода. Современные модели уже показывают на 8-10% лучшие показатели, чем 5 лет назад. Но это достигается за счет более дорогих материалов магнитопровода.

Выбор поставщика

При выборе между отечественными и импортными производителями... Сложный вопрос. Импортные часто надежнее, но дороже и дольше срок поставки. Российские - дешевле, но бывают проблемы с качеством компонентов. Хотя такие компании как ООО Аньхой Тунхао Электрикл Эквипмент, работающие с 2019 года, показывают хорошее соотношение цены и качества.

Сервисное обслуживание - критически важный фактор. Лучше заплатить на 10-15% дороже, но иметь гарантию быстрого ремонта. На собственном опыте убедился - экономия на сервисе потом обходится дороже.

Техническая поддержка - обращаю внимание на наличие инженеров, которые могут оперативно консультировать по вопросам эксплуатации. Особенно важно для нестандартных применений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядная станция переменного тока 7 кВт (стойкая)

Зарядная станция переменного тока 7 кВт (стойкая) -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт -

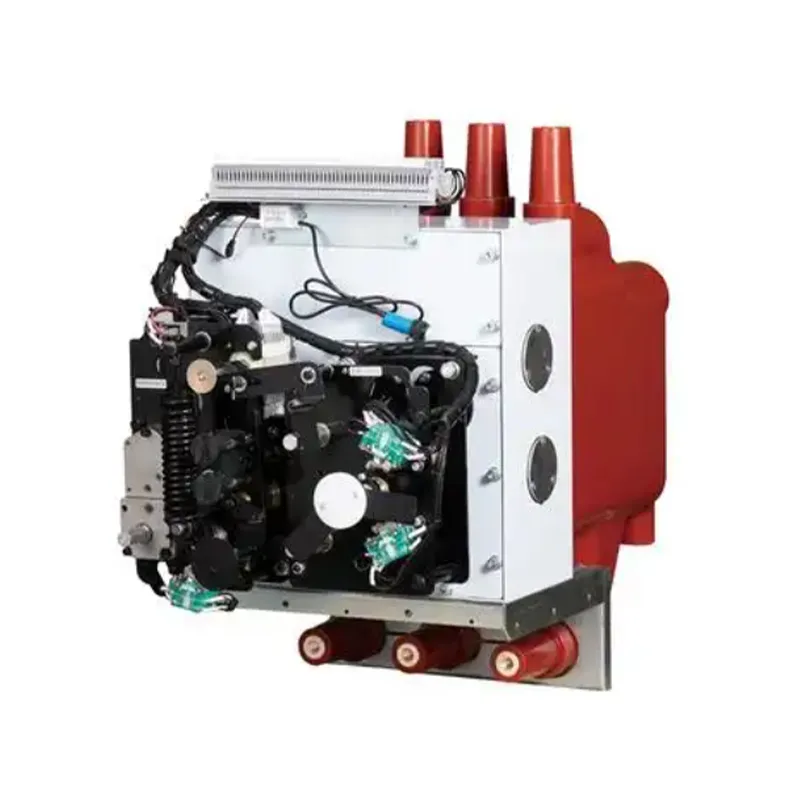

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Низковольтная кабельная распределительная коробка DWF

Низковольтная кабельная распределительная коробка DWF -

Кабельная распределительная коробка европейского типа

Кабельная распределительная коробка европейского типа -

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS

Связанный поиск

Связанный поиск- Силовой распределительный щит xl-21 основная страна покупателя

- ксо с вакуумным выключателем

- Щит распределительный металлический производители

- Трансформатор 220 220 основная страна покупателя

- Выкатной элемент верхнего заземления

- Сухой трансформатор 400 ква основная страна покупателя

- Интеллектуальный терминал dtu для распределительных устройств основная страна покупателя

- Колонная зарядная станция переменного тока yj-ac-14квт основная страна покупателя

- Автоматический выключатель в литом корпусе mccb основная страна покупателя

- Вакуумный выключатель tel производитель