сухие трансформаторы 10 кв

Вот что сразу отмечу: многие до сих пор путают сухие трансформаторы с литыми эпоксидными, хотя это принципиально разные технологии. На 10 кВ особенно заметна разница в поведении при перегрузках - эпоксидные трескаются, а наши сухие с воздушным охлаждением держат дольше, хоть и шумят сильнее.

Конструктивные особенности, которые не пишут в паспортах

Работая с оборудованием от ООО Аньхой Тунхао Электрикл Эквипмент, обратил внимание на их подход к обмоткам. У них алюминиевые проводники идут с двойной изоляцией, что для сухих трансформаторов 10 кВ редкость - обычно экономят на этом. Но именно это снижает риск межвитковых замыканий при резких скачках нагрузки.

Заметил по опыту монтажа: если трансформатор стоит в помещении с влажностью выше 80%, нужно сразу заказывать дополнительную антиконденсатную обработку. В базовой комплектации защита слабовата, хоть в документации и пишут про стандарт IP21. Как-то в портовом цеху столкнулись с коррозией шинных выводов через полгода эксплуатации.

Интересно, что китайские производители вроде Tonghao Electric стали использовать бесшовные стальные баки с порошковым покрытием - это действительно продлевает срок службы в агрессивных средах. Но сварные швы нужно проверять особенно тщательно, лично видел случай микротрещины на ребре жесткости.

Монтажные нюансы, о которых молчат поставщики

При установке сухих трансформаторов 10 кВ часто недооценивают виброизоляцию. Напрямую связал с фундаментом - через год появляется гул на определенных нагрузках. Мы теперь всегда ставим демпферные прокладки, даже если заказчик экономит.

Вентиляция - отдельная история. Расчеты по теплоотдачу часто не учитывают запыленность помещения. На хлебозаводе в Подмосковье пришлось переделывать систему охлаждения: мука забивала каналы за 2 месяца. Добавили съемные фильтры, хотя это и не по ГОСТу.

Заземление - больное место. Многие проектировщики до сих пор используют старые схемы, не учитывая особенности электромагнитного поля сухих трансформаторов. После случая с пробоем на корпус в торговом центре всегда проверяю контур заземления personally.

Эксплуатационные проблемы и неочевидные решения

Перегрев обмоток - частая беда, но не всегда виноват производитель. Как-то на объекте в Казани температура стабильно превышала норму. Оказалось, подрядчик сэкономил на сечении вводных кабелей - они грелись и нагревали трансформаторную подстанцию.

Шумность - бич сухих трансформаторов 10 кВ. С оборудованием от https://www.tonghao-electric.ru ситуация получше, но все равно при нагрузке выше 70% появляется характерный гул. Решили проблему шумопоглощающими экранами, хотя это увеличило стоимость проекта на 15%.

Изоляция стареет быстрее в помещениях с перепадами температур. На химическом производстве в Дзержинске за 3 года потеряли 20% запаса прочности изоляции. Теперь всегда рекомендуем мониторинг частичных разрядов раз в полгода для таких условий.

Сравнительные тесты в реальных условиях

Проводили сравнительные испытания трансформаторов 10 кВ от разных поставщиков. Модель от ООО Аньхой Тунхао Электрикл Эквипмент показала лучшую стойкость к термическим циклам - 25 циклов нагрева до 180°C без деформации обмоток. Российские аналоги выдерживали в среднем 15-18 циклов.

Но по ремонтопригодности есть вопросы. Замена секции обмотки требует специального оборудования, которое не всегда есть у местных сервисных организаций. Пришлось организовывать выезд специалистов с завода-изготовителя, что заняло 3 недели.

Интересный момент: при тестировании перегрузочной способности трансформаторы выдерживали 150% нагрузки всего 40 минут вместо заявленных 60. Производитель объяснил это особенностями российских сетей, но по моим наблюдениям, дело в качестве электротехнической стали.

Экономические аспекты выбора

Стоимость влажения - ключевой параметр, который редко просчитывают. У сухих трансформаторов 10 кВ от китайских производителей цена ниже на 25-30%, но межремонтный период короче. За 5 лет экономия может оказаться мнимой.

Запчасти - отдельная головная боль. Для оборудования от Tonghao Electric срок поставки комплектующих составляет 2-3 месяца, что для критической инфраструктуры неприемлемо. Приходится создавать складской резерв, что съедает часть экономии.

Энергоэффективность - параметр, который часто игнорируют. На примере трансформаторов 1000 кВА: модели с медными обмотками (как у большинства европейских производителей) дают экономию около 7000 кВтч в год по сравнению с алюминиевыми. Но первоначальные инвестиции выше на 40%.

Перспективы развития технологии

Наблюдаю постепенный переход на вакуумную пропитку обмоток вместо обычной. Это увеличивает срок службы изоляции на 15-20%, но требует пересмотра ремонтных методик. Не все сервисные центры готовы к таким изменениям.

Цифровизация - тренд, но в случае с сухими трансформаторами 10 кВ нужно осторожно подходить к установке датчиков. Добавление IoT-модулей может нарушить тепловой баланс и создать точки потенциального пробоя.

Материалы - вот где настоящая революция. Нанонаполнители в изоляции уже показывают на 30% лучшие характеристики по стойкости к частичным разрядам. Но стоимость таких решений пока ограничивает их применение в массовых проектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф учета высокого напряжения

Шкаф учета высокого напряжения -

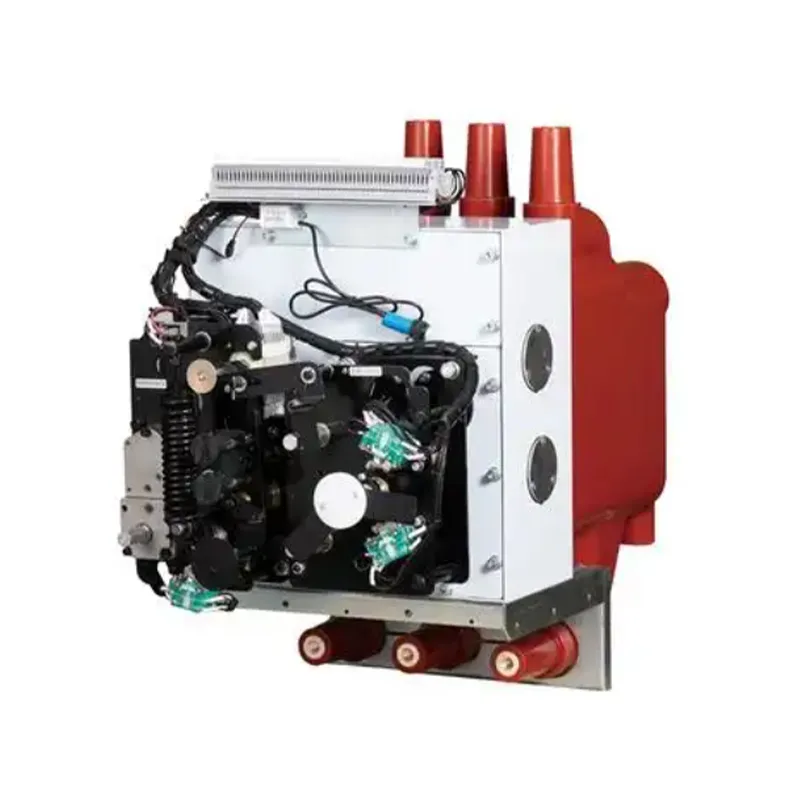

Комплектное распределительное устройство высокого напряжения XGN66-12

Комплектное распределительное устройство высокого напряжения XGN66-12 -

Зарядная станция переменного тока 14 кВт (стойкая)

Зарядная станция переменного тока 14 кВт (стойкая) -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Комплектное распределительное устройство высокого напряжения XGN15-12

Комплектное распределительное устройство высокого напряжения XGN15-12

Связанный поиск

Связанный поиск- Панель статического компенсатора реактивной мощности производители

- щит силовой вводно распределительный

- Сухой трансформатор 2500 ква производитель

- вакуумный выключатель 6

- Главный распределительный щит производители

- Силовой трансформатор с сухой изоляцией производитель

- Панель активного фильтра производители

- Щит распределительный навесной ip54 производители

- щит распределительный навесной 12

- Сухой трансформатор 400 ква производители