Панель статического компенсатора реактивной мощности производитель

Когда ищешь производителя панелей статического компенсатора реактивной мощности, часто натыкаешься на одно и то же: все обещают ?высокую надежность? и ?передовые технологии?, но редко кто объясняет, почему одни панели годами работают без сбоев, а другие выходят из строя при первом же скачке напряжения. Мне приходилось сталкиваться с ситуациями, когда заказчики экономили на производителе, а потом месяцами разбирались с последствиями — от перегрева тиристоров до некорректной работы систем управления.

Что скрывается за термином ?статический компенсатор?

В теории, статический компенсатор реактивной мощности — это устройство, которое должно мгновенно реагировать на изменения нагрузки и компенсировать реактивную составляющую. Но на практике ключевое слово — ?мгновенно?. Я видел панели, где задержка в 2-3 цикла уже приводила к проблемам с оборудованием на подстанции. Особенно критично это для производств с частыми пусками двигателей, например, в металлургии.

Однажды мы тестировали панель от нового поставщика — вроде бы все параметры по документам соответствовали, но при резком изменении нагрузки система не успевала перестраиваться. Оказалось, проблема была в алгоритме управления, который не учитывал специфику сети с нелинейными нагрузками. Пришлось дорабатывать на месте, что заняло почти месяц.

Сейчас, когда выбираю производителя, всегда смотрю на то, как реализована система управления. Например, у ООО Аньхой Тунхао Электрикл Эквипмент в панелях используется адаптивный алгоритм, который подстраивается под изменения в сети — это заметно снижает риск ложных срабатываний.

Критерии выбора производителя

Цена — это важно, но если панель выйдет из строя через полгода, экономия превратится в убытки. Я всегда советую обращать внимание на три вещи: качество силовых модулей, систему охлаждения и наличие тестовых отчетов. Например, тиристоры должны быть от проверенных брендов вроде Semikron или Infineon, а не безымянные аналоги из Юго-Восточной Азии.

В 2022 году мы закупали панели для объекта в Сибири, где температура зимой опускается до -40°. Большинство производителей предлагали стандартные решения, но только у ООО Аньхой Тунхао Электрикл Эквипмент нашелся вариант с морозостойким исполнением — дополнительная изоляция и подогрев критических узлов. Это спасло проект от переноса сроков.

Еще один момент — сервисная поддержка. Хорошо, когда производитель не исчезает после отгрузки оборудования. На том же сибирском объекте возникла проблема с настройкой фильтров — специалисты Тунхао Электрикл подключились удаленно и помогли решить вопрос за сутки.

Особенности монтажа и наладки

Часто заказчики недооценивают сложность монтажа панелей статического компенсатора. Кажется, что достаточно поставить шкаф и подключить кабели. Но если не соблюдать расстояния между панелями для вентиляции, можно получить перегрев даже при штатной нагрузке. Я видел случаи, когда из-за этого сгорали силовые ключи.

При наладке важно проверить не только основные параметры, но и работу защиты. Например, как система реагирует на короткое замыкание или обрыв цепи. Однажды на объекте в Казани мы столкнулись с тем, что панель не отключалась при КЗ — оказалось, сработала заводская настройка с завышенными уставками. Пришлось перепрограммировать контроллер.

Сейчас многие производители, включая ООО Аньхой Тунхао Электрикл Эквипмент, предлагают панели с предустановленными настройками для типовых сценариев. Это ускоряет пусконаладку, но все равно требует адаптации под конкретный объект.

Типичные ошибки при эксплуатации

Самая частая ошибка — игнорирование периодического обслуживания. Панель статического компенсатора не ?установил и забыл?. Нужно чистить фильтры, проверять соединения, обновлять ПО. На одном из заводов в Подмосковье пренебрегли чисткой вентиляторов — через год система начала перегреваться и отключаться при нагрузке 80% от номинала.

Еще один момент — попытки ?улучшить? заводские настройки без понимания последствий. Как-то раз клиент самостоятельно изменил уставки срабатывания защиты, что привело к повреждению конденсаторных батарей. Ремонт обошелся дороже, чем экономия на сервисном обслуживании.

Сейчас в панелях Тунхао Электрикл есть защита от неквалифицированного вмешательства — пароль на изменение критических параметров. Это простое решение, но оно уже спасло несколько объектов от аварий.

Перспективы развития технологий

Сейчас все чаще говорят о цифровизации компенсаторов реактивной мощности. Умные системы, которые не просто компенсируют реактивную мощность, но и прогнозируют нагрузку, оптимизируют энергопотребление. Но на практике внедрение таких решений тормозит из-за высокой стоимости и недостаточной подготовленности персонала.

Мы тестировали панель с ИИ-алгоритмом — в теории она должна была снизить потери на 5-7%. Но для этого потребовалось собирать данные по нагрузкам за год, обучать систему. Для большинства предприятий это слишком сложно.

Более реалистичный вариант — гибридные решения, где часть функций автоматизирована, но осталась возможность ручного управления. Например, в новых панелях от ООО Аньхой Тунхао Электрикл Эквипмент есть режим ?полуавтомат?, который позволяет оператору вмешиваться в работу при нестандартных ситуациях.

Почему важно учитывать специфику объекта

Не бывает универсальных панелей статического компенсатора. Для металлургического завода с дуговыми печами и для больницы с чувствительным оборудованием нужны разные решения. В первом случае важна скорость реакции, во втором — минимальные искажения формы напряжения.

Мы как-то поставили стандартную панель на завод по производству алюминия — она не справлялась с резкими бросками реактивной мощности при запуске электролизеров. Пришлось доукомплектовывать дополнительными модулями.

Сейчас при подборе оборудования я всегда запрашиваю детальный анализ нагрузок. Например, ООО Аньхой Тунхао Электрикл Эквипмент предоставляет такую услугу — их инженеры выезжают на объект, снимают осциллограммы, и только потом предлагают решение. Это дороже, но зато избегаешь проблем при эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

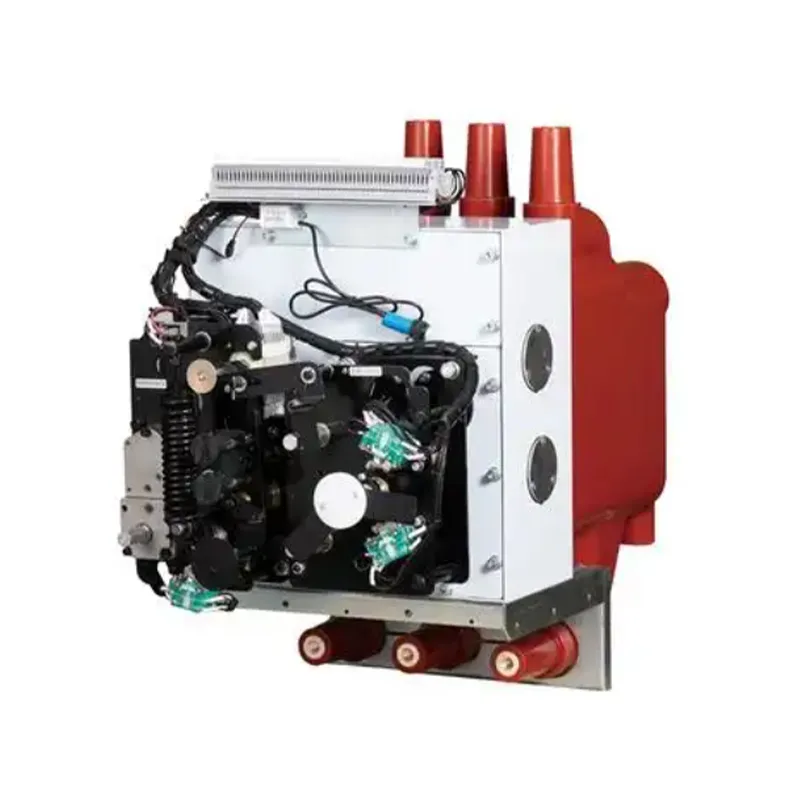

Полностью изолированное герметизированное металлокорпусное распределительное устройство SRM-12

Полностью изолированное герметизированное металлокорпусное распределительное устройство SRM-12 -

Низковольтное комплектное выдвижное распределительное устройство GCK

Низковольтное комплектное выдвижное распределительное устройство GCK -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Трансформатор тока

Трансформатор тока -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Распределительный шкаф силовой сети XL-21

Распределительный шкаф силовой сети XL-21 -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Комплектная трансформаторная подстанция американского типа

Комплектная трансформаторная подстанция американского типа -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением

Связанный поиск

Связанный поиск- Подстанции с сухими трансформаторами основная страна покупателя

- Автоматический выключатель в литом корпусе 63а основная страна покупателя

- Выкатной элемент с ограничителем перенапряжения основная страна покупателя

- Сухие масляные трансформаторы производители

- Комплектная трансформаторная подстанция состоит из производители

- 1250a 24kv мв распределительное оборудование производители

- Щит распределительный 12 основная страна покупателя

- Поставка комплектных трансформаторных подстанций основная страна покупателя

- Установить зарядную станцию производители

- Вакуумный выключатель 10 20 1000 производитель