Панель статического компенсатора реактивной мощности

Если честно, до сих пор встречаю проекты, где эти панели воспринимают как обычные конденсаторные установки — и это главная ошибка, которая потом аукается на этапе эксплуатации. Разница не в наличии тиристоров, а в том, как система управляет переключением ступеней и парирует переходные процессы.

Конструктивные нюансы, которые не всегда очевидны

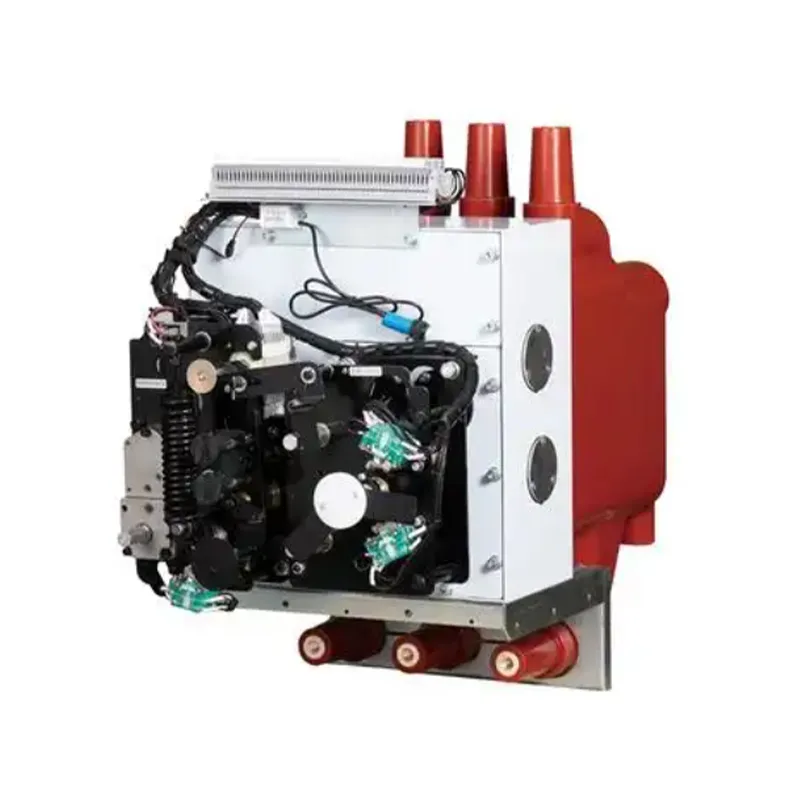

Вот смотрю на типовую компоновку — казалось бы, всё стандартно: силовая часть, управляющие модули, охлаждение. Но именно здесь многие недооценивают влияние качества дросселей. Если индуктивность рассчитана с запасом ?на всякий случай?, резонансные частоты могут попасть в рабочий диапазон — и прощай, фильтр высших гармоник.

Помню, на одном из объектов в Подмосковье пришлось переделывать всю коммутацию после того, как панель выдавала постоянные перекосы при работе с дуговыми печами. Оказалось, проблема была в том, что производитель сэкономил на быстродействии тиристорных ключей — они не успевали отрабатывать скачки реактивной мощности.

Кстати, про ООО Аньхой Тунхао Электрикл Эквипмент — их подход к сборке панелей мне импонирует. Недавно видел их шкафы на выставке, обратил внимание на продуманное расположение шин: силовые цепи отделены от управляющих, причём зазоры выдержаны с запасом для ремонта. Мелочь, но важно.

Проблемы настройки под реальные нагрузки

Ни одна инструкция не подготовит к ситуации, когда график нагрузки меняется каждые 10 минут. Особенно на производствах с циклическим оборудованием — прокатные станы, литейные цеха. Здесь панель статического компенсатора должна работать не по шаблону, а с адаптацией под текущий режим сети.

Как-то раз настраивали систему на заводе в Татарстане — локальная сеть была загружена нелинейными потребителями. Стандартные алгоритмы не справлялись, пришлось вручную корректировать уставки по реактивной мощности и вводить дополнительные точки контроля гармоник.

Именно в таких случаях понимаешь, почему некоторые производители, включая Тунхао Электрикл, стали встраивать в панели расширенный мониторинг качества электроэнергии. Это не маркетинг — без точных данных о КНИ и провалах напряжения компенсатор превращается в груду металла.

Ошибки монтажа и их последствия

Самая частая история — неправильное заземление. Видел объекты, где заземляющие проводники кидали ?как придётся?, игнорируя требования к сопротивлению. Результат — ложные срабатывания защиты, помехи в измерительных цепях.

Ещё один момент — температурный режим. Если панель стоит вплотную к трансформаторам или выпрямительным установкам, перегрев неизбежен. Приходится либо усиливать вентиляцию, либо пересматривать компоновку щитовой. Кстати, на сайте https://www.tonghao-electric.ru есть неплохие примеры расчёта тепловых режимов — стоит посмотреть, если планируете модернизацию.

Обратите внимание на кабельные вводы — здесь мелочей нет. Недостаточная герметизация приводит к пылевым отложениям на контактах, а это уже риск пробоя.

Совместимость с существующими системами

Не все готовы менять всю инфраструктуру ради установки компенсатора. Часто требуется интеграция с устаревшими релейными защитами или системами АСУ ТП. Здесь важно проверить не только протоколы обмена, но и временные характеристики.

Был случай на нефтеперерабатывающем заводе — новая панель конфликтовала с существующими устройствами плавного пуска. Пришлось разрабатывать индивидуальный алгоритм согласования команд, иначе компенсация работала рывками.

Компания ООО Аньхой Тунхао Электрикл Эквипмент, судя по их проектам, учитывает этот момент — в их панелях обычно предусмотрены универсальные дискретные входы/выходы, что упрощает стыковку с оборудованием разных поколений.

Перспективы развития технологии

Сейчас всё чаще говорят о гибридных системах — когда статические компенсаторы работают в паре с вращающимися машинами или аккумуляторными системами. Это особенно актуально для объектов с ВИЭ, где уровень коротких замыканий может быть недостаточным для традиционных решений.

Лично я считаю, что будущее — за интеллектуальными системами прогнозирования нагрузки. Если компенсатор будет заранее ?знать? о предстоящем включении мощного потребителя, он сможет подготовить необходимый резерв реактивной мощности.

Кстати, некоторые производители уже экспериментируют с машинным обучением для оптимизации работы панелей — пока это дорого, но для критичных объектов может оказаться выгоднее, чем постоянные доработки и перенастройки.

Практические рекомендации по выбору

Не гонитесь за максимальной скоростью отклика — для 80% объектов достаточно 10-20 мс. Гораздо важнее надёжность и ремонтопригодность. Всегда смотрите на доступность запасных частей и наличие сервисной поддержки в регионе.

Обязательно требуйте от поставщика данные о испытаниях в условиях, близких к вашим. Если у вас есть специфические гармоники (например, от частотных преобразователей), убедитесь, что фильтры рассчитаны именно на этот диапазон.

И последнее — не экономьте на монтаже и пусконаладке. Лучшая панель, собранная с нарушением технологии, никогда не будет работать корректно. Как показывает практика, солидные производители вроде Тунхао Electric всегда акцентируют внимание на этом этапе — и правильно делают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Зарядная станция переменного тока 14 кВт (настенная)

Зарядная станция переменного тока 14 кВт (настенная) -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Сухой трансформатор

Сухой трансформатор -

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт -

Комплектное распределительное устройство высокого напряжения XGN15-12

Комплектное распределительное устройство высокого напряжения XGN15-12 -

Уличная кольцевая распределительная ячейка

Уличная кольцевая распределительная ячейка -

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности -

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS

Связанный поиск

Связанный поиск- Вакуумные выключатели 20 производитель

- Выкатной элемент нижнего заземления

- быстрые зарядные станции

- Наружная напольная установка предоплатного учета

- Станция постоянного тока производители

- Комплектная трансформаторная подстанция 0.4 кв основная страна покупателя

- Комплектная трансформаторная подстанция наружной установки производители

- Распределительный щит jxf производитель

- Автоматические выключатели в литом корпусе hyundai производитель

- Вакуумный выключатель производитель