Низковольтное стационарное распределительное устройство GGD

Когда слышишь про GGD, первое, что приходит в голову — типовой щит на 380В, который везде ставят как ?рабочую лошадку?. Но если копнуть глубже, тут есть нюансы, о которых редко пишут в каталогах. Например, многие забывают, что GGD — это не просто ящик с автоматами, а система, где каждая мелочь влияет на ресурс. Я сам годами собирал эти щиты на объектах, и знаю, как неочевидные детали вроде расположения шин или сечения перемычек могут вылиться в проблемы через пару лет эксплуатации.

Конструкция, которую не покажут в спецификациях

Возьмем корпус. В теории — сталь 2мм, покрашена порошковой краской. На практике же разница между производителями огромна. У некоторых ребра жесткости расположены так, что при перевозке щит ?играет?, и потом дверца не прилегает. Помню, на одном из объектов пришлось переделывать крепления дверей у партии GGD от местного завода — все из-за того, что сварные швы были без зачистки, и со временем краска трескалась.

Внутренняя компоновка — это отдельная история. Стандарт допускает вариативность, но некоторые сборщики экономят место, устанавливая аппаратуру впритык. В итоге тепловыделение растет, а ремонтопригодность падает. Особенно критично для автоматов на 630А — там зазоры меньше сантиметра уже риск. Я всегда советую заказчикам требовать схемы расстановки компонентов до сборки, даже если это удлиняет процесс на неделю.

Шинные узлы — еще один камень преткновения. Медь должна быть луженой, но некоторые ставят омедненную алюминиевую — и это видно только после вскрытия. На объекте в Новосибирске из-за такого ?упрощения? пришлось менять всю главную шину через год: контакты грелись, изоляция темнела. Кстати, у GGD от ООО Аньхой Тунхао Электрикл Эквипмент в этом плане строгий контроль — видно по срезам шин, что материал однородный.

Монтаж: где теория расходится с реальностью

По нормативам монтаж GGD — дело нехитрое: выровнял по уровню, закрепил анкерами, подключил кабели. Но на деле часто оказывается, что крепежные отверстия в полу не совпадают с рамой щита. Приходится либо высверливать новые (и терять антикоррозийное покрытие), либо ставить прокладки — а это уже нарушение жесткости. Один раз видел, как щит на 800А начал ?гулять? из-за самодельных подкладок из оцинковки — вибрация от трансформатора со временем разболтала крепеж.

Кабельные вводы — отдельная головная боль. Производители часто делают их под стандартные сальники, но на объектах бывают кабеля нестандартного диаметра. Приходится либо фрезеровать дополнительные отверстия (и рисковать целостностью корпуса), либо ставить переходники, что не всегда надежно. В щитах от GGD я заметил, что в последних модификациях добавили перфорацию под разные типы сальников — мелкое, но полезное улучшение.

Коммутационные соединения — та область, где опыт решает все. Новички часто перетягивают клеммы, деформируя медные наконечники. А ведь недостаточное усилие — тоже проблема: контактное сопротивление растет, соединение греется. Я обычно проверяю динамометрическим ключом, но на массовых объектах этим редко кто заморачивается. Результат — локальные перегревы, которые не всегда видны при приемо-сдаточных испытаниях.

Эксплуатационные риски, о которых молчат продавцы

Тепловой режим — главный враг GGD. В проектах часто не учитывают реальную нагрузку аппаратов. Видел случаи, когда в щит на 400А ставили автоматы на 630А ?с запасом?, но из-за плотной компоновки тепловыделение превышало расчетное. Особенно опасно в котельных или насосных станциях, где высокая влажность усугубляет ситуацию. Приходится добавлять внешние вентиляторы, но это уже костыль.

Пыль и влага — еще один скрытый фактор. Даже при классе защиты IP54 мелкая цементная пыль со временем оседает на шинах. В одном из торговых центров из-за этого произошло межфазное замыкание — пыль смешалась с конденсатом, образовался токопроводящий слой. Теперь всегда рекомендую дополнительную герметизацию стыков, даже если объект не относится к категории пыльных.

Старение изоляции — процесс, который сложно отследить. В GGD с эпоксидным покрытием шин проблем меньше, но если используется обычная термоусадка, через 5-7 лет могут появиться трещины. На пищевом производстве в Краснодаре из-за этого пришлось менять всю силовую часть щита — изоляция потрескалась от постоянных перепадов температуры.

Сравнительные наблюдения по производителям

Работая с разными поставщиками, заметил, что у китайских производителей вроде ООО Аньхой Тунхао Электрикл Эквипмент подход к GGD стал более системным. Раньше встречались проблемы с толщиной металла (заявлено 2мм, а по факту 1.8), сейчас контроль жестче. Их сайт tonghao-electric.ru показывает, что компания развивает линейку низковольтного оборудования с 2019 года — это видно по эволюции конструктивных решений.

Европейские аналоги часто переусложнены — много дополнительных сертификатов, но в реальности те же компоненты. Зато у них лучше проработана документация: монтажные схемы детализированы до каждого винта. С другой стороны, стоимость может быть в 1.5-2 раза выше без существенного выигрыша в надежности.

Российские сборщики иногда грешат ?творческим? подходом к стандартам. Видел GGD, где производитель заменил медные шины на алюминиевые без изменения маркировки. Это выяснилось только при тепловизионном обследовании — температура была на 15°C выше нормы. Поэтому теперь всегда требую протоколы испытаний материалов.

Неочевидные улучшения для продления срока службы

Добавление антиконденсатных нагревателей — простое, но эффективное решение. Особенно для щитов, которые стоят в неотапливаемых помещениях. Ставлю их всегда, даже если заказчик не предусмотрел в проекте. Разница в стоимости копеечная, а избегаешь проблем с коррозией клемм.

Маркировка — кажется мелочью, но экономит часы при обслуживании. В стандартных GGD бирки часто отклеиваются или выцветают. Я всегда дополнительно наношу лазерную гравировку на шильды — держится годами. Кстати, у ООО Аньхой Тунхао Электрикл Эквипмент в последних партиях появилась УФ-защита на маркировке — хорошее внимание к деталям.

Резервные места — многие их недооценивают, но именно они спасают при модернизации. В идеале оставлять 15-20% свободного пространства. На химическом заводе в Дзержинске благодаря этому удалось без замены щита добавить цепь контроля загазованности — просто установили дополнительный модуль в резервный отсек.

Выводы, которые не найдешь в инструкциях

GGD — это не просто ?железка с автоматами?, а система, где мелочи решают всё. От качества сварных швов на раме до состава пластика изоляторов. За годы работы понял, что даже у проверенных производителей бывают осечки, поэтому всегда нужно делать выборочную проверку партии — хотя бы визуальную с замерами толщины металла.

Сейчас рынок насыщен предложениями, но не все понимают разницу между ценой и стоимостью. Дешевый щит может обойтись дороже из-за частого обслуживания. Компании вроде ООО Аньхой Тунхао Электрикл Эквипмент, которые специализируются на распределительном оборудовании, часто дают более сбалансированное решение — не самое дешевое, но и не перегруженное ненужными опциями.

Главное — помнить, что GGD должен быть не просто соответствовать ГОСТ, а работать в конкретных условиях вашего объекта. Иногда лучше заплатить за дополнительную обработку антикоррозийным составом или усиленную изоляцию шин, чем потом устранять последствия. Как показала практика, эти вложения окупаются уже в первые годы эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зарядная станция переменного тока 14 кВт (стойкая)

Зарядная станция переменного тока 14 кВт (стойкая) -

Низковольтное комплектное выдвижное распределительное устройство GCK

Низковольтное комплектное выдвижное распределительное устройство GCK -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

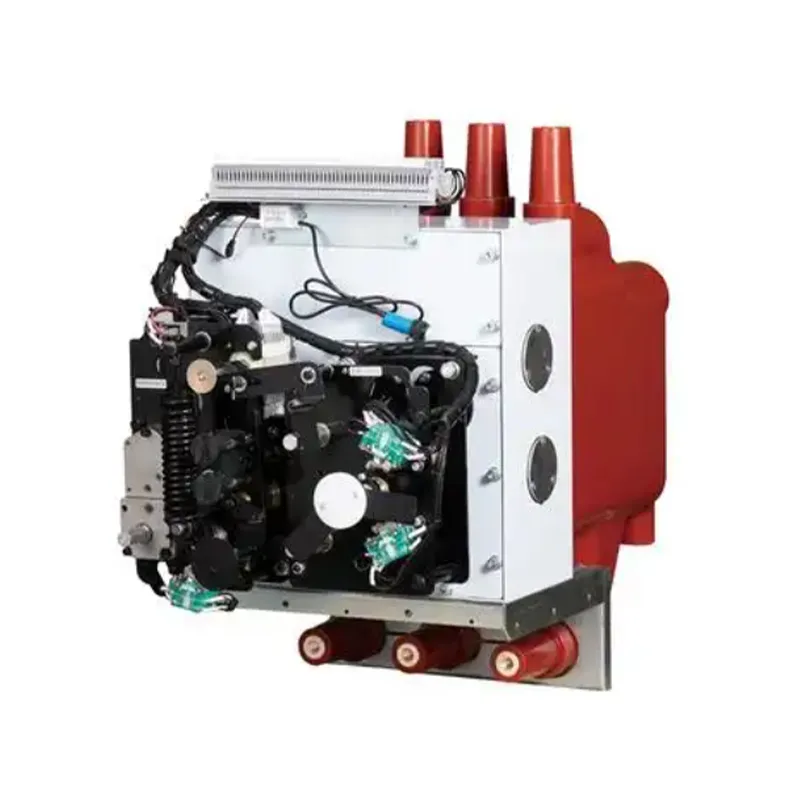

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Распределительный ящик JXF

Распределительный ящик JXF -

Масляный трансформатор

Масляный трансформатор -

Абонентский терминал автоматизации распределительной сети DTU

Абонентский терминал автоматизации распределительной сети DTU -

Распределительный шкаф силовой сети XL-21

Распределительный шкаф силовой сети XL-21 -

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности -

Зарядная станция переменного тока 7 кВт (стойкая)

Зарядная станция переменного тока 7 кВт (стойкая) -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт

Связанный поиск

Связанный поиск- Вакуумный выключатель

- Распределительный щит типа pz30 основная страна покупателя

- Масляный трансформатор s13 основная страна покупателя

- Вакуумный выключатель 10 20 1000 производитель

- Распределительный щит с автоматическим вводом резерва ats-2 производители

- Ячейка секционирования шин kyn28-12кв основная страна покупателя

- Ячейка секционирования шин XGN15-12кВ

- воздушный выключатель выкатной

- трехфазный трансформатор

- Зарядные станции для электромобилей основная страна покупателя