Неметаллический щит учета электроэнергии производитель

Если честно, когда слышу ?неметаллический щит учета?, половина заказчиков сразу представляет хлипкий пластиковый ящик — и это главная ошибка. На деле речь о конструкциях из армированного полимера, которые в ряде случаев переигрывают металл по стойкости к коррозии, весу и даже электробезопасности. Сам долго сомневался, пока не столкнулся с проектом в приморской зоне, где металлические боксы сгнили за два года, а полимерные от Тунхао до сих пор в строю.

Почему полимер вытесняет металл в учетных щитах

Первое, что многих смущает — механическая прочность. Но современные композиты с добавкой стекловолокна держат ударные нагрузки не хуже стальных листов, при этом не требуют заземления. Вспоминаю, как на подстанции в Краснодарском крае пришлось экранировать металлический щит из-за наводок — с неметаллическим щитом учета такая проблема отпала сразу.

Теплоизоляционные свойства — отдельный плюс. Летом в южных регионах металл раскаляется до 60-70 градусов, что выводит из строя счетчики. Полимерные корпуса держат температуру на 15-20% ниже, это подтвердили замеры на объекте в Астрахани. Хотя есть нюанс: для мощных трансформаторов все же рекомендую гибридные решения.

Коррозия — бич приморских и химических производств. Здесь производитель должен учитывать не просто влагозащиту, а устойчивость к солевым туманам. У ООО Аньхой Тунхао Электрикл Эквипмент в модельном ряду есть серия с индексом ?М? — специально для таких условий. Лично проверял на объекте в Крыму: через год эксплуатации корпус без изменений, тогда как оцинковка покрылась пятнами.

Подводные камни при выборе производителя

Многие гонятся за дешевыми решениями, но экономят на системе креплений — видел, как ?бюджетные? щиты трескались при транспортировке по грунтовым дорогам. У китайских поставщиков надо смотреть не на ценник, а на конструкцию ребер жесткости. У того же Тунхао в каркасе добавлены поперечные перемычки, которые мы сначала приняли за избыточность — пока не увидели результаты испытаний на вибростенде.

Сертификация — отдельная головная боль. В 2020 году пришлось отказаться от партии другого поставщика из-за расхождений в протоколах пожарной безопасности. Сейчас всегда запрашиваю тесты по ГОСТ Р и МЭК 61439-1. На сайте https://www.tonghao-electric.ru выложены все необходимые сертификаты — это экономит время при согласовании с энергонадзором.

Локализация производства — миф, который часто вводят в заблуждение. Когда вижу ?сделано в России?, всегда проверяю процент комплектующих. У Аньхой Тунхао сборка действительно происходит в Подмосковье, но критичные компоненты вроде армирующих профилей идут из Китая. И это правильно — их технология литья под давлением пока не повторена в РФ.

Особенности монтажа, о которых не пишут в инструкциях

Главный подвох — разная степень расширения материалов при перепадах температур. Как-то устанавливали щит на фасаде здания в Сибири: летом полимер ?играл? сильнее металла, пришлось переделывать крепежные узлы. Теперь всегда оставляем демпферные зазоры 2-3 мм.

Сборка шинных узлов — еще один критичный момент. В металлическом щите можно ?на глаз? выставлять зазоры, здесь же требуется калиброванный инструмент. Рекомендую использовать динамометрические ключи — производитель указывает момент затяжки 12-15 Н·м, но на практике лучше брать диапазон 10-12 Н·м для компенсации температурных деформаций.

Проблема совместимости с устаревшим оборудованием. Старые трансформаторы тока часто имеют нестандартные посадочные места — пришлось разрабатывать переходные пластины. Кстати, на сайте tonghao-electric.ru есть библиотека 3D-моделей для таких случаев, что сократило наши сроки адаптации на 30%.

Кейсы: где неметалл оказался критически важен

Химкомбинат в Дзержинске — классический пример. Атмосфера с примесями хлора ?съедала? металлические шкафы за 8 месяцев. Перешли на поликарбонатные модификации от Тунхао — через три года только незначительное пожелтение поверхности. При этом стоимость жизненного цикла снизилась в 2,3 раза.

Мобильные комплексы для ВЭС — здесь важен вес. Металлический щит на 12 отходящих линий весил под 90 кг, полимерный аналог — 47 кг. Это позволило монтировать оборудование на поворотных платформах без усиления конструкций.

История провала: пытались использовать дешевые полипропиленовые корпуса в районе Крайнего Севера. При -55°C материал становился хрупким — однажды дверца отвалилась от порыва ветра. Теперь для арктических зон берем только АБС-пластик с морозостойкостью до -60°C, такой как в серии TH-NM Арктик у Тунхао.

Перспективы и ограничения технологии

Сейчас вижу тенденцию к интеллектуальным системам учета — производители вроде ООО Аньхой Тунхао Электрикл Эквипмент уже внедряют слоты для GSM-модемов прямо в стенки корпуса. Но есть проблема: при плотной компоновке ухудшается теплоотвод. Приходится добавлять перфорацию, что снижает класс защиты.

Огнестойкость — спорный момент. Хотя полимеры самозатухающие, при температуре выше 300°C они все же деформируются. Для объектов с повышенными требованиями к пожарной безопасности рекомендуем гибридные решения: несущий каркас из металла с полимерными панелями.

Ценообразование — многим кажется, что полимер должен быть дешевле. Но при серийности от 50 штук разница с металлом составляет всего 7-12%. Основная экономия — в эксплуатации: не нужна антикоррозийная обработка, проще логистика, меньше вес фундаментов.

Выводы для практиков

За пять лет работы с неметаллическими щитами понял главное: не бывает универсальных решений. Для пищевых производств беру полипропилен — он химически нейтрален. Для транспортных узлов — АБС-пластик из-за ударной вязкости. Для солнечных электростанций — поликарбонат с УФ-защитой.

Ключевой параметр при выборе — не цена, а коэффициент температурного расширения. Если производитель его скрывает — это повод насторожиться. У нормальных поставщиков вроде Тунхао эти данные есть в технической документации.

И последнее: никогда не заказывайте щиты учета без тестового образца. Как-то сэкономил две недели на испытаниях — потом полгода исправлял последствия на объекте. Теперь всегда требую макетный экземпляр, даже если это удлиняет сроки на 10-15%. Это тот случай, когда торопливость точно не окупается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

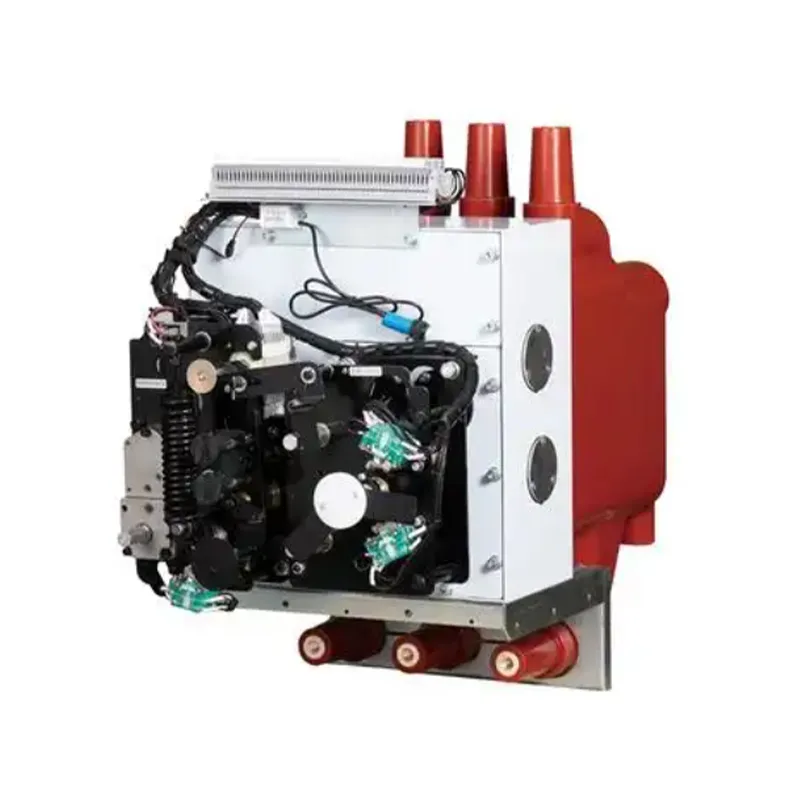

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности

Низковольтные комплектные распределительные устройства GGD и GGJ и шкафы компенсации реактивной мощности -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Низковольтное выдвижное распределительное устройство GCS

Низковольтное выдвижное распределительное устройство GCS -

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

Абонентский терминал автоматизации распределительной сети DTU

Абонентский терминал автоматизации распределительной сети DTU -

Низковольтная кабельная распределительная коробка DWF

Низковольтная кабельная распределительная коробка DWF -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением

Связанный поиск

Связанный поиск- Силовой трансформатор с сухой изоляцией производители

- Сухой трансформатор 1000 ква основная страна покупателя

- сухие трансформаторы 10 0 4

- Сухой трансформатор scb18 основная страна покупателя

- Вакуумные выключатели 20 производитель

- Вакуумный выключатель 10 20 1000 производители

- Выкатное комплектное распределительное устройство с элегазовой изоляцией высокого напряжения kyn28-12кв производитель

- Воздушный выключатель

- Распределительный щит jxf производитель

- Сухой трансформатор scb13 основная страна покупателя