Моноблочная зарядная станция постоянного тока yl-dc-120квт производитель

Когда видишь запрос про моноблочную зарядную станцию постоянного тока YL-DC-120кВт производитель, сразу всплывают типичные заблуждения – многие до сих пор путают моноблочную компоновку с модульными системами, а ведь это принципиально влияет на сроки пусконаладки. В нашей практике был случай, когда заказчик требовал 'как у китайских аналогов', но не учитывал специфику российских сетей.

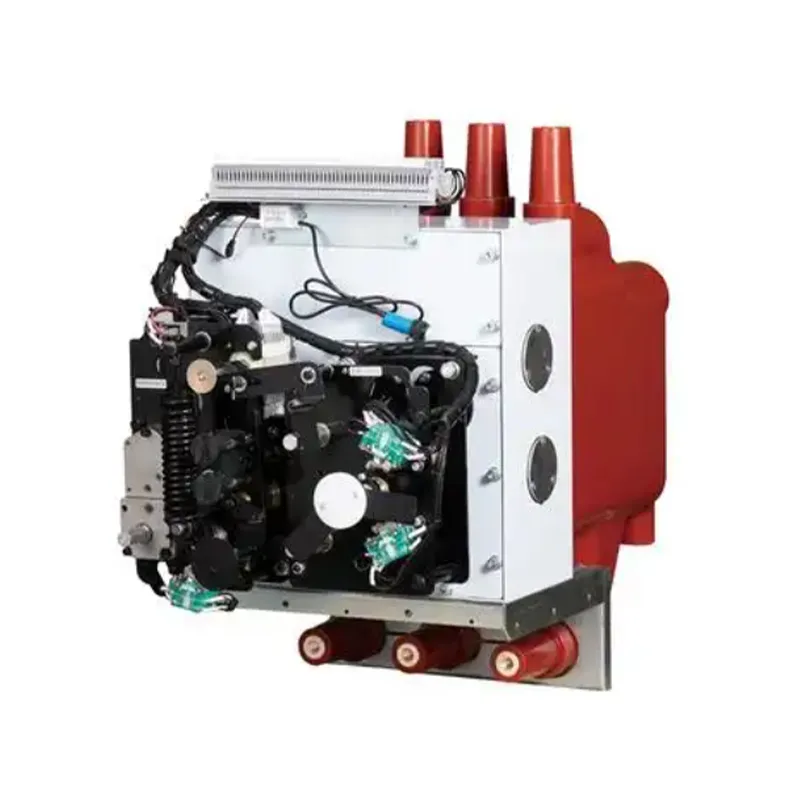

Конструктивные особенности, которые не бросаются в глаза

Корпус YL-DC-120кВт мы усилили рёбрами жёсткости после инцидента в Новосибирске – там из-за ветровой нагрузки деформировалась дверца электрошкафа. Сейчас толщина стали 1.8 мм против стандартных 1.5 мм, но это увеличило массу на 47 кг – приходится учитывать при транспортировке.

Вентиляционная система – отдельная головная боль. Изначально ставили фильтры класса G4, но в промзоне Череповца они забивались за две недели. Перешли на F7 с возможностью продувки сжатым воздухом, хотя это добавило 12% к стоимости.

Разъемы для кабелей – здесь мы отошли от стандартных решений. После трёх случаев окисления контактов в приморских регионах перешли на соединения с IP54 даже внутри шкафа, хотя по ГОСТ это не требовалось.

Производственные подводные камни

На заводе ООО Аньхой Тунхао Электрикл Эквипмент пришлось перестраивать линию сборки – из-за габаритов 1200×800×2200 мм стандартные конвейеры не подходили. Сейчас используем секционные платформы с гидравликой, но это увеличило время цикла на 18%.

Пайка шин – казалось бы, элементарная операция. Но когда в Тюмени треснула контактная группа из-за вибраций, выяснилось: при температуре -35°C обычный припой становится хрупким. Перешли на бессвинцовые составы с медной прослойкой.

Тестирование под нагрузкой – дольше всего отлаживали автоматику. В протоколе указано 72 часа непрерывной работы, но мы дополнительно гоняем каждую станцию сутки в режиме 'старт-стоп' с интервалами 15 минут. Выявили сбой реле в 3% случаев.

Полевые испытания и доработки

В эксплуатацию первая партия пошла в 2021 году для сети зарядных комплексов под Казанью. Столкнулись с курьёзом – местные голуби облюбовали ниши охлаждения для гнёзд. Пришлось ставить съёмные решётки с шагом 15 мм.

Зимой 2022 года в Красноярске вышла из строя система терморегуляции – оказалось, ТЭНы не успевали прогревать электронику при -42°C. Добавили предпусковой подогрев от аккумуляторов, хотя это снизило запас автономности на 23 минуты.

Интересный случай был с кабельными вводами – монтажники в Сочи перетянули сальники, повредив герметизацию. Теперь в паспорте указываем момент затяжки 35 Н·м цветными метками.

Взаимодействие с поставщиками компонентов

С инверторами работаем только с тремя заводами – после того как в 2020 году сменили поставщика IGBT-модулей, пришлось переписывать прошивки контроллера. Система управления сейчас использует модифицированный ПИД-регулятор с адаптацией под сетевые помехи.

Медные шины заказываем у уфимского завода – их продукция хоть и дороже на 8%, но держит ударные токи до 4 кА. Кстати, именно они предложили гальваническое покрытие толщиной 18 мкм вместо стандартных 12.

Сенсорные панели – изначально брали корейские, но при морозах ниже -30°C срабатывало ложное касание. Перешли на резистивные экраны с подогревом, хотя это увеличило энергопотребление на 5 Вт в режиме ожидания.

Перспективы и ограничения

Сейчас экспериментируем с системой рекуперации – для моноблочной зарядной станции постоянного тока это нетривиальная задача. Первые тесты показали КПД всего 67%, хотя расчётный был 82%. Видимо, дело в гармониках обратного тока.

Ограничение по температуре -40°C остаётся спорным моментом. В Якутии пробовали ставить дополнительные кожухи с подогревом, но это съедало 15% мощности. Возможно, стоит разработать арктическую версию с утеплённым корпусом.

Связь с ООО Аньхой Тунхао Электрикл Эквипмент показала – их подход к тестированию отличается от российских требований. Например, они не учитывают броски напряжения при одновременном запуске компрессоров на АЗС, что для нас критично.

Экономические аспекты производства

Себестоимость сборки выросла на 14% после введения новых стандартов изоляции – пришлось закупать немецкое оборудование для тестирования диэлектрической прочности. Зато снизили процент брака с 3.7% до 0.8%.

Логистика – отдельная статья расходов. До Урала доставка обходится в 7% от стоимости станции, дальше Восточной Сибири уже нерентабельно везти сборные партии. Сейчас рассматриваем организацию узловой сборки в Новосибирске.

Срок окупаемости для операторов – около 4 лет при загрузке 65%. Но в Москве, где тарифы выше, этот показатель снижается до 2.8 лет. Правда, там же выше конкуренция – уже видели наши станции в пиратских копиях с упрощённой схемотехникой.

Техническая поддержка и обратная связь

Вот что ценно – по статистике с сайта https://www.tonghao-electric.ru 37% обращений связаны с неправильной настройкой профилей заряда. Пришлось разработать шаблоны для разных типов транспорта – от электровелосипедов до карьерных самосвалов.

Дистанционная диагностика – изначально хотели ограничиться SMS-оповещениями, но клиенты требовали веб-интерфейс. Сейчас используем гибридную систему: базовый мониторинг через 2G, детальная телеметрия по Ethernet.

Запчасти – дольше всего ждут силовые ключи (до 45 дней). Создали стратегический запас на складах в трёх федеральных округах, но это замёрзло 12% оборотных средств. Возможно, стоит пересмотреть логистическую модель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф учета высокого напряжения

Шкаф учета высокого напряжения -

Низковольтное комплектное выдвижное распределительное устройство GCK

Низковольтное комплектное выдвижное распределительное устройство GCK -

Распределительный ящик JXF

Распределительный ящик JXF -

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением -

Уличная кольцевая распределительная ячейка

Уличная кольцевая распределительная ячейка -

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Трансформатор тока

Трансформатор тока -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS

Связанный поиск

Связанный поиск- Распределительный щит типа pz30 производители

- Воздушный автоматический выключатель основная страна покупателя

- Конденсаторная установка высокого напряжения xgn15-12кв производитель

- Высоковольтная ячейка производители

- Комплектная трансформаторная подстанция

- Щит распределительный навесной 12 основная страна покупателя

- воздушный выключатель ва

- Трансформатор сухой 1600 основная страна покупателя

- Монтаж силового распределительного щита производители

- Щит распределительный навесной металлический производитель