Интеллектуальный терминал dtu для распределительных устройств производитель

Когда слышишь про 'интеллектуальный терминал DTU', многие сразу представляют готовое решение под ключ, но на практике это скорее конструктор с миллионом подводных камней. Вспоминаю, как в 2020 мы тестировали партию таких терминалов для подстанции в Новосибирске — половина экранов мерцала при -40°C, хотя в спецификациях стоял диапазон до -45. Именно тогда понял, что производитель должен не просто собирать коробки, а проживать каждый этап с заказчиком.

Почему DTU — это не просто модный гаджет

В распределительных устройствах старого образца мониторинг часто сводился к периодическим обходам с блокнотом. Современный интеллектуальный терминал DTU должен стать нервной системой подстанции, но тут есть нюанс: если протокол обмена данными не адаптирован под местные сети, вся интеллектуальность превращается в кучу бесполезного железа. Мы как-то поставили партию в Казахстан, а там операторы связи блокировали порты по умолчанию — неделю разбирались.

Кстати, прошивки — отдельная головная боль. Российские энергетики любят, когда логика событий прописана детально, например, не просто 'перегрузка', а 'перегрузка на линии 3 с 14:23 до 14:47 с пиком 127%'. Приходится допиливать стандартные решения, хотя некоторые поставщики до сих пор предлагают шаблонные сценарии.

Особенно критична синхронизация времени. Однажды нашли баг: при переходе на летнее время терминалы сбивали метки событий. Мелочь? А пока разбирались, пришлось вручную сверять данные с трех подстанций.

Как выбирать производителя без розовых очков

Когда ООО Аньхой Тунхао Электрикл Эквипмент только выходила на рынок, многие относились скептически — мол, очередной азиатский сборщик. Но их подход к кастомизации меня удивил: они не просто перекрашивали корпус, а переделывали схемы подключения под российские клеммники. Заметил это, когда заказывали модификацию для арктических условий — инженеры сами предложили усилить изоляцию в местах ввода кабелей.

На их сайте https://www.tonghao-electric.ru сейчас вижу, что акцент сместили на совместимость с отечественными системами АСУ ТП. Это разумный ход — зарубежные аналоги часто требуют дополнительных шлюзов, а это лишние точки отказа.

Кстати, про сроки службы. В спецификациях обычно пишут 10 лет, но по факту клеммные колодки начинают окисляться уже через 3-4 года. У Тунхао в последних моделях используют позолоченные контакты — мелкая деталь, но показывает, что они думают о долгосрочной эксплуатации.

Подводные камни при интеграции

Самое сложное — не установить терминал, а заставить его 'говорить' с существующим оборудованием. Как-то раз на объекте в Красноярске мы два дня потратили на настройку обмена с реле защиты советского образца — пришлось городить промежуточный преобразователь сигналов. Теперь всегда уточняю у производитель, есть ли в прошивке эмуляторы устаревших протоколов.

Еще одна проблема — электромагнитная совместимость. В промышленных распределительных устройствах рядом работают силовые ключи и слаботочные цепи. Один раз на тестах наводки от вакуумных выключателей вызывали ложные срабатывания — пришлось экранировать каждый провод отдельно.

Климатические испытания — отдельная песня. Стандартные тесты в камерах не всегда отражают реальность. Например, в Приморье терминалы покрывались конденсатом не от температуры, а от перепадов влажности. Пришлось добавлять локальные обогреватели в шкафы.

Практические кейсы и ошибки

В 2021 году мы запускали модернизацию на нефтеперерабатывающем заводе, где интеллектуальный терминал DTU должен был стать центральным элементом. Ошибка была в том, что не предусмотрели резервные каналы связи — когда основной оптоволоконный кабель повредили земляные работы, объект сутки работал в слепую. Теперь всегда закладываем GSM-модемы как дубль.

А вот положительный пример: на подстанции в Свердловской области терминалы от Тунхао удачно встроились в существующую инфраструктуру. Ключевым моментом стала возможность кастомизации WEB-интерфейса — местные энергетики смогли сами добавлять нужные им графики и отчеты без программистов.

Забавный случай: при приемке однажды обнаружили, что терминалы показывают завышенные показания мощности. Оказалось, проблема в неправильной калибровке трансформаторов тока — производитель был не виноват, но их техспецы помогли прописать поправочные коэффициенты прямо в прошивке.

Что будет дальше с этими системами

Сейчас вижу тренд на глубокую аналитику — простого сбора данных уже недостаточно. Интеллектуальный терминал постепенно становится платформой для предиктивной аналитики. Например, в новых моделях от Тунхао уже есть функция прогнозирования износа оборудования по динамике изменения параметров.

Еще один важный момент — кибербезопасность. После инцидентов с взломом промышленных сетей многие заказчики требуют аппаратной защиты каналов связи. В новых разработках это реализуют через криптографические модули, но пока это дорогое удовольствие.

Думаю, скоро мы увидим слияние технологий IoT и традиционной автоматики. Уже сейчас экспериментируем с передачей данных через LoRaWAN для удаленных объектов — это дешевле прокладки оптоволокна, но пока нестабильно в городских условиях.

Личные выводы после десятков проектов

Работая с ООО Аньхой Тунхао Электрикл Эквипмент, понял, что хороший производитель — не тот, у кого идеальные спецификации, а тот, чьи инженеры готовы в 3 утра по московскому времени обсуждать прошивку. Их основа в 2019 году как раз совпала с волной модернизации распределительных сетей в России — удачное время для входа на рынок.

Сейчас рекомендую всегда тестировать оборудование в реальных условиях хотя бы месяц перед массовыми поставками. Однажды это спасло нас от бракованной партии разъемов — в цеху все работало, а на морозе контакты дубели.

И главное — не стоит гнаться за количеством функций. Лучше стабильно работающие базовые возможности, чем сотня 'фич', которые зависают при одновременном использовании. Это кстати отличает зрелых производителей от новичков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Распределительный ящик JXF

Распределительный ящик JXF -

Зарядная станция переменного тока 14 кВт (стойкая)

Зарядная станция переменного тока 14 кВт (стойкая) -

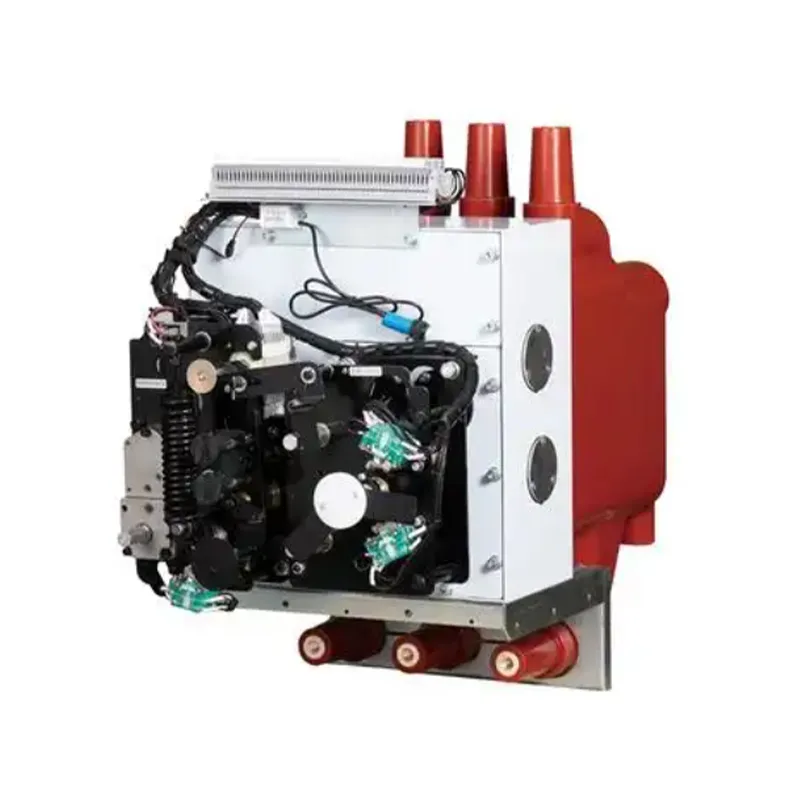

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Комплектное распределительное устройство высокого напряжения XGN66-12

Комплектное распределительное устройство высокого напряжения XGN66-12 -

Комплектное распределительное устройство высокого напряжения XGN15-12

Комплектное распределительное устройство высокого напряжения XGN15-12 -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Зарядная станция переменного тока 14 кВт (настенная)

Зарядная станция переменного тока 14 кВт (настенная) -

Шкаф учета высокого напряжения

Шкаф учета высокого напряжения -

Комплектное распределительное устройство высокого напряжения KYN28-12

Комплектное распределительное устройство высокого напряжения KYN28-12 -

Уличная кольцевая распределительная ячейка

Уличная кольцевая распределительная ячейка

Связанный поиск

Связанный поиск- Щит распределительный силовой с автоматами основная страна покупателя

- Столбовое высоковольтное учетное устройство zwj-12 (jzw32-12f) производитель

- Выкатной элемент для проверки напряжения

- щит распределительный силовой 380в

- щит распределительный навесной

- Воздушные выключатели 1000а основная страна покупателя

- 1250A 24kv МВ распределительное оборудование

- Dekraft воздушные выключатели производитель

- Трансформатор 100 производители

- Сухой трансформатор 2500 ква производители