Зарядные станции для электромобилей производитель

Когда слышишь ?зарядные станции для электромобилей производитель?, большинство представляет гигантов вроде ABB или Siemens. Но в реальности 60% российского рынка — это локальные сборщики, которые годами работают с подстанциями и лишь недавно переключились на EV. Мы в ООО Аньхой Тунхао Электрикл Эквипмент с 2019 года делаем щитовое оборудование, и наш переход на зарядки был... скажем так, не самым гладким.

Почему производитель ВН/НН щитов не может сразу делать хорошие зарядные станции

Первая ошибка — думать, что опыт с высоковольтными распределительными устройствами автоматически дает квалификацию для EV. В 2021 мы собрали прототип на базе модуля от китайского партнера. Заряжал он медленно, грелся как утюг, а главное — не видел 30% машин. Оказалось, проблема в протоколах OCPP. Для щитов мы работали с ГОСТами, а здесь — постоянно обновляемые стандарты, причем для каждой страны свои.

Пришлось нанимать отдельного инженера по коммуникациям. Он месяц расшифровывал логи Can-шины от разных электромобилей. Зато теперь наши станции определяют даже старые Nissan Leaf с их хитрой системой CHAdeMO. Кстати, именно тогда мы добавили в конструкцию двойную изоляцию — после случая с подмосковным таксистом, у которого в дождь залило контакты.

Сейчас на сайте tonghao-electric.ru мы указываем не только мощность, но и совместимость с конкретными моделями. Это прям спасение для коммерческого транспорта — логистические компании всегда спрашивают про Hyundai Porter Electric и JAC iEV7S.

Как распределительные шкафы повлияли на конструкцию наших станций

Наше преимущество — опыт с низковольтными распределительными устройствами. Когда конкуренты ставили пластиковые корпуса, мы сразу делали металлические шкафы с IP54. В Сочи на набережной наши станции пережили уже два шторма, а у конкурентов после первого же ливня вышло из строя управляющее реле.

Но была и обратная сторона: мы перестарались с защитой. Для городских станций оказалось достаточно IP33, а мы все равно ставили усиленные дверцы с тремя замками. Клиенты жаловались — неудобно пользоваться. Пришлось переделывать под петли с доводчиком.

Сейчас в новых моделях используем композитные материалы — легче стали, но прочнее пластика. Кстати, это решение пришло после визита на завод партнеров в Новосибирске, где они делают щиты для Арктики. Там же подсмотрели систему подогрева контактов — для северных регионов незаменимая вещь.

Экономика производства: почему нельзя просто купить готовые модули

Сначала мы думали собрать станции из китайских комплектующих и просто наклеить свой логотип. Но в 2022 году столкнулись с тем, что поставщики втрое подняли цены на силовые модули. Пришлось экстренно искать местных производителей электронных компонентов.

Нашли в Зеленограде завод, который делает платы управления. Качество сначала было ужасным — 15% брака. Но мы пошли на риск: наш инженер полгода работал прямо на их производстве, помогал настраивать линию. Теперь у нас эксклюзивные условия и стабильные поставки.

Себестоимость одной станции DC 50 кВт у нас сейчас на 18% ниже, чем у конкурентов с полным импортом. Но главное — мы можем быстро менять прошивку под требования конкретных сетей. Например, для московского ?Паркинга? сделали интеграцию с их системой лояльности за две недели.

Подводные камни сертификации

Многие не учитывают, что для зарядных станций нужны не только сертификаты на электрооборудование. У нас ушло четыре месяца на получение разрешения для установки на АЗС — требовалось соответствие нормам пожарной безопасности для заправочных станций.

Самое сложное было с кабелями — пришлось искать особую негорючую изоляцию, выдерживающую контакт с нефтепродуктами. Зато теперь наши станции стоят на пяти заправках ?Лукойл? и ни одной поломки за год.

Сейчас готовим документы для евразийской сертификации. Инженер шутит, что проще новую станцию разработать, чем собрать все справки. Но без этого нельзя работать с сетями — они требуют полный пакет разрешений.

Перспективы и тупиковые направления

В 2023 мы экспериментировали с беспроводной зарядкой. Сделали три прототипа для автобусных остановок. Технология работала, но КПД был всего 82% против 94% у кабельных систем. Для муниципального транспорта невыгодно — потери слишком большие.

Зато нашли неожиданно востребованное направление — мобильные станции на прицепах. Их берут в аренду строительные компании для спецтехники. Сделали на базе наших старых распределительных щитов — добавили дизель-генератор и систему стабилизации напряжения.

Сейчас вижу будущее в модульных системах. Готовим станцию, где можно менять мощность от 24 до 120 кВт простой заменой блоков. Это особенно актуально для новых жилых районов — сначала ставишь минимальную конфигурацию, а по мере роста числа электромобилей добавляешь модули.

Что действительно важно для производителя зарядных станций

Главный урок — нельзя быть просто сборщиком. Нужно глубоко понимать и энергетику, и автомобильные стандарты, и даже локальные нормы по установке. Мы потратили год на создание собственного ПО для управления станцией, но теперь можем адаптировать его под любые требования.

Сейчас наше производство зарядных станций — это естественное развитие компетенций в области электрооборудования. Мы не пытаемся угнаться за Tesla, но делаем надежные станции для российских условий. Как показала практика, клиентам важнее не рекордная мощность, а стабильная работа при -35°C и возможность быстро починить в любом регионе.

Кстати, именно поэтому мы сохранили производство распределительных шкафов — они дают стабильный cash flow, который позволяет экспериментировать с новыми моделями зарядок. Возможно, это не самый быстрый путь роста, зато устойчивый.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Автоматический выключатель стационарного типа

Автоматический выключатель стационарного типа -

Низковольтное выдвижное распределительное устройство MNS

Низковольтное выдвижное распределительное устройство MNS -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт -

Серия малых распределительных шкафов

Серия малых распределительных шкафов -

Уличный напольный учетный шкаф

Уличный напольный учетный шкаф -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением -

Масляный трансформатор

Масляный трансформатор -

Автоматический выключатель в литом корпусе

Автоматический выключатель в литом корпусе -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная)

Связанный поиск

Связанный поиск- Коробка ответвления dfw основная страна покупателя

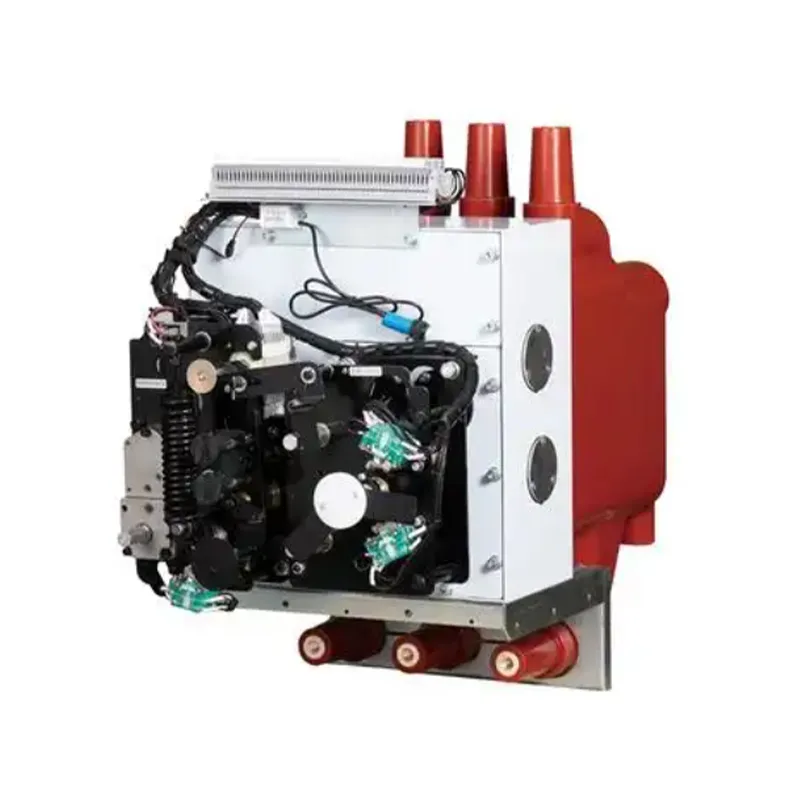

- Выкатной высоковольтный вакуумный выключатель внутренней установки производители

- Вакуумный выключатель таврида производитель

- Съёмный модуль для комплектных распределительных устройств с твёрдой изоляцией основная страна покупателя

- Низковольтный комплексный распределительный щит

- Сухие трансформаторы с литой изоляцией производитель

- комплектная наружная трансформаторная подстанция

- Отходящая панель низкого напряжения производитель

- Щит распределительный щрн ip54 производитель

- Высоковольтная ячейка производители