Выкатной элемент для проверки напряжения производители

Когда ищешь нормальные выкатные элементы для проверки напряжения производители, первое, с чем сталкиваешься — это иллюзия универсальности. Многие думают, будто бы любой тележка с тестовыми гнёздами подойдёт под распредустройство 6-10 кВ, а на деле даже посадка направляющих может отличаться на 2-3 миллиметра, что превращает монтаж в кошмар.

Почему китайские производители стали реальными конкурентами

Раньше в СНГ скептически относились к азиатским компонентам для КРУ, но сейчас вижу чёткий сдвиг. Взять ООО Аньхой Тунхао Электрикл Эквипмент — они с 2019 года целенаправленно адаптируют размеры и контакты под наши нормативы. Не идеально, конечно, но уже нет того раздражающего несоответствия, которое было лет пять назад.

На их сайте https://www.tonghao-electric.ru видно, что акцент сделан на высоковольтные и низковольтные шкафы, а выкатные элементы идут как сопутствующая линейка. Это логично: редко кто заказывает тестовые блоки отдельно, обычно — в составе комплектной ячейки.

Кстати, они не просто штампуют корпуса, а реально продумывают компоновку. Например, в последней поставке встретил модель с вынесенным отдельным отсеком для контрольного кабеля — мелочь, но монтажникам удобнее.

Конструкционные промахи, которые дорого обходятся

Однажды пришлось столкнуться с тем, что направляющие шариковые не держали вес элемента при частичном выкате — он просто заваливался вперёд. Производитель сэкономил на толщине стали и подшипниках. После этого всегда требую тестовое выкатывание прямо при приёмке.

У ООО Аньхой Тунхао в этом плане интересное решение — они используют не просто сталь, а холоднокатаную с покрытием, плюс ставят фиксаторы в трёх точках. Это не гениально, но надёжно.

Заметил также, что многие недооценивают важность маркировки контактов. Если на шильдике стёрся текст или нанесён нестойкой краской — электрики тратят лишнее время на прозвонку. У китайцев тут прогресс: начали лазерную гравировку применять.

Как подбирать совместимые компоненты

Самый больной вопрос — совместимость с отечественными КРУ. Не каждый выкатной элемент станет в камеры советских годов выпуска. Приходится учитывать не только габариты, но и угол подключения главных цепей.

На практике часто выручает кастомизация. Например, ООО Аньхой Тунхао по запросу меняют расположение тестовых розеток под наш стандарт. Правда, срок изготовления увеличивается на 2-3 недели.

Ещё нюанс: некоторые производители экономят на изоляции направляющих. Вроде бы мелочь, но при работе под напряжением 10 кВ каждый миллиметр изоляции имеет значение. Приходится дополнительно проверять диэлектрические характеристики.

Экономия против надёжности: где грань

Видел случаи, когда заказчик выбирал самые дешёвые выкатные блоки, а потом за год менял их дважды из-за подгорания контактов. Дело не только в материале контактной группы, но и в прижимном усилии.

У производителей с узкой специализацией обычно лучше с балансом цена/качество. ООО Аньхой Тунхао Электрикл Эквипмент, например, делает ставку на полный цикл производства — от литья до сборки, поэтому могут контролировать себестоимость без потери в ключевых узлах.

Советую всегда смотреть на массу элемента — если он слишком лёгкий при заявленных характеристиках, вероятно, сэкономили на металле или изоляторах.

Что будет дальше с рынком

Сейчас заметна тенденция к унификации. В Европе уже есть попытки создать единый стандарт на выкатные элементы для проверки напряжения, но у нас этот процесс идёт медленнее.

Производители вроде ООО Аньхой Тунхао постепенно перенимают европейские подходы к тестированию — например, внедряют обязательную проверку на стойкость к вибрации. Это раньше считалось излишним, но при транспортировке по нашим дорогам оказалось критически важным.

Думаю, через пару лет мы увидим больше smart-функций в таких элементах — встроенные датчики температуры, RFID-метки для учёта. Пока это редкость, но технически уже возможно.

Главное — не гнаться за модными 'умными' функциями в ущерб основной задаче: безопасному и удобному доступу к контрольным точкам под напряжением. Всё-таки основное — это надёжность контакта и чёткая фиксация положений 'испытание' и 'работа'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухой трансформатор

Сухой трансформатор -

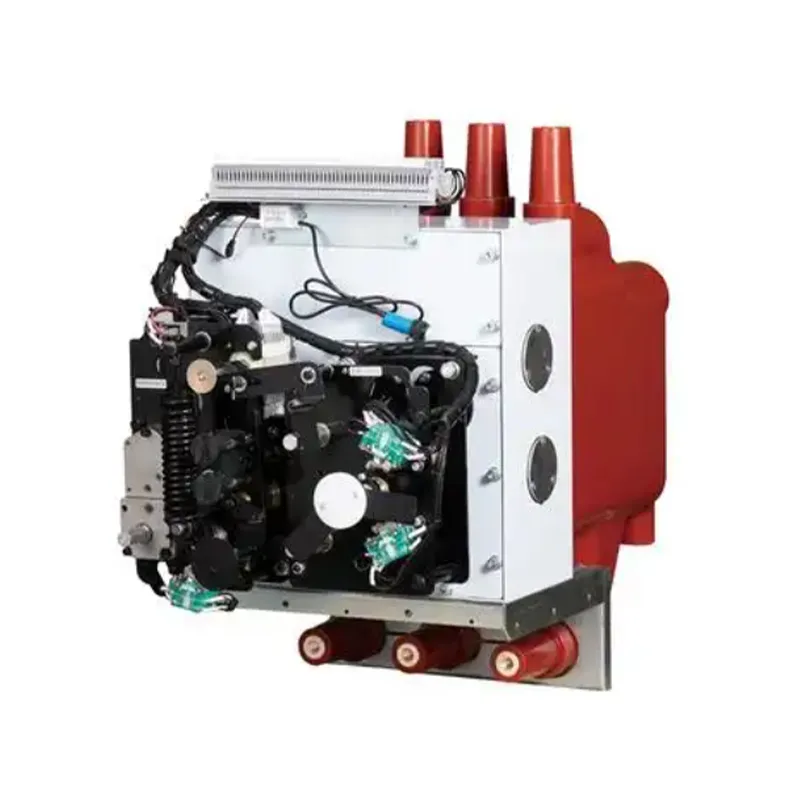

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Панель питания постоянного тока с микропроцессорным управлением

Панель питания постоянного тока с микропроцессорным управлением -

Зарядная станция переменного тока 14 кВт (настенная)

Зарядная станция переменного тока 14 кВт (настенная) -

Низковольтный шкаф учета электроэнергии XM

Низковольтный шкаф учета электроэнергии XM -

Трансформатор тока

Трансформатор тока -

Низковольтное комплектное выдвижное распределительное устройство GCK

Низковольтное комплектное выдвижное распределительное устройство GCK -

Зарядная станция переменного тока 7 кВт (настенная)

Зарядная станция переменного тока 7 кВт (настенная) -

Распределительный ящик JXF

Распределительный ящик JXF -

Распределительный шкаф силовой сети XL-21

Распределительный шкаф силовой сети XL-21 -

Зарядная станция постоянного тока 120 кВт

Зарядная станция постоянного тока 120 кВт

Связанный поиск

Связанный поиск- зарядные станции для электромобилей

- Конденсаторная установка высокого напряжения для компенсации реактивной мощности производитель

- Вводная панель низкого напряжения производители

- Воздушные выключатели 1000а производитель

- Сухие трансформаторы с литой изоляцией производители

- зарядная станция для дома

- Вакуумный выключатель 630 производитель

- Распределительный щит учета однофазный xm производители

- Вакуумный выключатель ism15 производитель

- Вводный распределительный щит основная страна покупателя