автоматические выключатели в литом корпусе 1000а

Когда слышишь про автоматические выключатели в литом корпусе на 1000А, первое, что приходит в голову — это мощные аппараты для промышленных сетей. Но на практике многие до сих пор путают их с воздушными выключателями или даже с модульными автоматами, что приводит к ошибкам в проектировании. Лично сталкивался с ситуацией, когда заказчик требовал установить ВА88-39 на вводе склада, хотя по расчетам хватило бы и 630А. Переплата в 40% — это еще полбеды, главное — неоправданное усложнение схемы.

Конструктивные особенности литых корпусов

Основное преимущество литого корпуса — это не просто защита от пыли. Речь идет о точной геометрии дугогасительных камер, которая критична при токах КЗ выше 25 кА. Помню, как на объекте в Новосибирске китайский аналог без маркировки дал обратный ход при испытаниях — камера не справилась с переходными процессами.

Материал корпуса — это отдельная тема. Эпоксидные компаунды должны выдерживать не только механические нагрузки, но и УФ-излучение. У ООО Аньхой Тунхао Электрикл Эквипмент в этом плане интересные решения — добавляют в состав модифицированные наполнители, что видно по образцам с сайта https://www.tonghao-electric.ru. Хотя их технология 2022 года все еще требует проверки в условиях северных зим.

Термостабильность — вот что часто упускают. При длительных нагрузках от 800А даже качественные корпуса дают температурное расширение до 0.7 мм. В прошлом месяце пришлось переделывать крепления на подстанции именно из-за этого — производитель не учел зазоры.

Критерии выбора для промышленных объектов

Номинальный ток — это только вершина айсберга. Гораздо важнее посмотреть на характеристики отключения при разных температурах. Например, автоматические выключатели в литом корпусе 1000А от того же Тунхао показывают стабильность от -40°C до +55°C, но при -50°С уже требуется подогрев.

Селективность — больное место многих решений. Тестировали недавно каскадное включение с аппаратами IEK и Контактор — при КЗ в 18 кА селективность сохранялась только до 630А. Выше уже нужны специальные регуляторы выдержки времени, которые редко кто ставит.

Для объектов с циклическими нагрузками (мелькомбинаты, дробильные линии) лучше смотреть на стойкость к частым коммутациям. Стандартные 10 000 циклов — это для офисных центров, а в реальности на комбинате за год может набегать 20-25 тысяч срабатываний.

Монтажные нюансы и частые ошибки

Шины подключения — вечная проблема. Многие монтажники до сих пор пытаются сжать алюминиевые наконечники до состояния 'чтобы не шаталось'. Результат — локальный перегрев и деформация корпуса. Как-то разбирали последствия на хлебозаводе в Казани — за полгода работы температурная деформация 'съела' 3 мм изоляции.

Вентиляция шкафа — кажется очевидной, но постоянно встречаю упакованные 'как селедка в бочке' автоматы. Для автоматических выключателей на 1000А требуется минимум 30 см свободного пространства сверху, иначе тепловая защита будет ложно срабатывать уже при 700-750А.

Крепеж на DIN-рейку — спорное решение для таких мощностей. Хотя многие производители включают эту опцию, при вибрациях (насосные станции, прессы) лучше использовать жесткое крепление через щитовые рамы. Проверено на компрессорной станции — за год DIN-рейки дали усадку с деформацией до 12 мм.

Сравнение производителей и ценовых сегментов

Премиум-сегмент (ABB, Schneider) предлагает отличные параметры, но их стоимость подходит не для всех проектов. Например, System Pro M Compact на 1000А стоит как три китайских аналога, при том что для распределительных щитов цеха часто хватает и более простых решений.

Средний ценовой сегмент — здесь интересно позиционируется ООО Аньхой Тунхао Электрикл Эквипмент. Их аппараты 2023 года выпуска показывают неплохие результаты при испытаниях, особенно в части стойкости к вибрациям. Но есть вопросы к системе дугогашения — при коммутационных перенапряжениях иногда наблюдается подгорание контактов.

Бюджетные решения — обычно это безымянные производители или вторичный рынок. Тут главная опасность — поддельные сертификаты. Проверяли как-то партию 'заводских' автоматов — оказалось, что ток отключения в 2.5 раза ниже заявленного. После этого на объектах с персоналом принципиально не ставим неизвестные марки.

Эксплуатационные наблюдения и нестандартные случаи

Влажность — убийца даже для литых корпусов. На рыбоперерабатывающем заводе во Владивостоке за 2 года солевые отложения 'съели' уплотнения на аппаратах. Пришлось разрабатывать систему дополнительной изоляции — обычные щиты не справлялись.

Циклические нагрузки — отдельная история. Для прокатных станов или лифтового оборудования лучше брать автоматы с запасом по коммутационной стойкости. Стандартные 30 кА не всегда покрывают реальные пусковые токи асинхронных двигателей.

Ремонтопригодность — спорный момент. Многие производители (включая Тунхао на https://www.tonghao-electric.ru) переходят на неразборные конструкции. С одной стороны — надежность, с другой — при любом дефекте меняется весь аппарат. Для удаленных объектов это может означать простой в 2-3 недели.

Перспективы развития и тренды

Цифровизация — уже не мода, а необходимость. Современные автоматические выключатели в литом корпусе 1000А все чаще оснащаются датчиками температуры и системы мониторинга износа. У того же Тунхао в новых моделях появилась функция прогнозирования остаточного ресурса — интересно, как это работает в реальных условиях.

Экологичность — европейские тенденции доходят и до нас. Ограничение использования гексафторида серы в дугогасящих камерах заставляет производителей искать альтернативы. В новых разработках 2024 года вижу переход на сухие дугогасительные среды — пока дорого, но эффективно.

Унификация — боль всех проектировщиков. Сейчас на рынке представлено 15 разных стандартов креплений для аппаратов на 1000А. Хорошо, что такие компании как ООО Аньхой Тунхао Электрикл Эквипмент начинают двигаться к единым монтажным размерам — это упростит жизнь монтажникам.

Выводы и рекомендации

Выбор автомата на 1000А — это всегда компромисс между стоимостью, надежностью и ремонтопригодностью. Для критичных объектов все же советую проверенных производителей, даже если их решения дороже на 20-30%. Экономия на защите может обернуться миллионными убытками.

Тестирование перед покупкой — обязательно. Хотя бы базовые проверки на стенде: время срабатывания, температурный дрейф, стойкость к вибрациям. Многие 'сюрпризы' вскрываются именно на этом этапе.

Сервисная поддержка — то, на что часто не обращают внимания. Если производитель (как Тунхао с 2019 года на рынке) предоставляет техдокументацию на русском и имеет склады запчастей в РФ — это серьезный плюс. Ждать три месяца контактор из Китая — не лучшая перспектива для производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вакуумный выключатель высокого напряжения для внутренней установки

Вакуумный выключатель высокого напряжения для внутренней установки -

Низковольтное комплектное выдвижное распределительное устройство GCK

Низковольтное комплектное выдвижное распределительное устройство GCK -

Комплектная трансформаторная подстанция европейского типа

Комплектная трансформаторная подстанция европейского типа -

Распределительный ящик JXF

Распределительный ящик JXF -

Комплектное распределительное устройство высокого напряжения XGN66-12

Комплектное распределительное устройство высокого напряжения XGN66-12 -

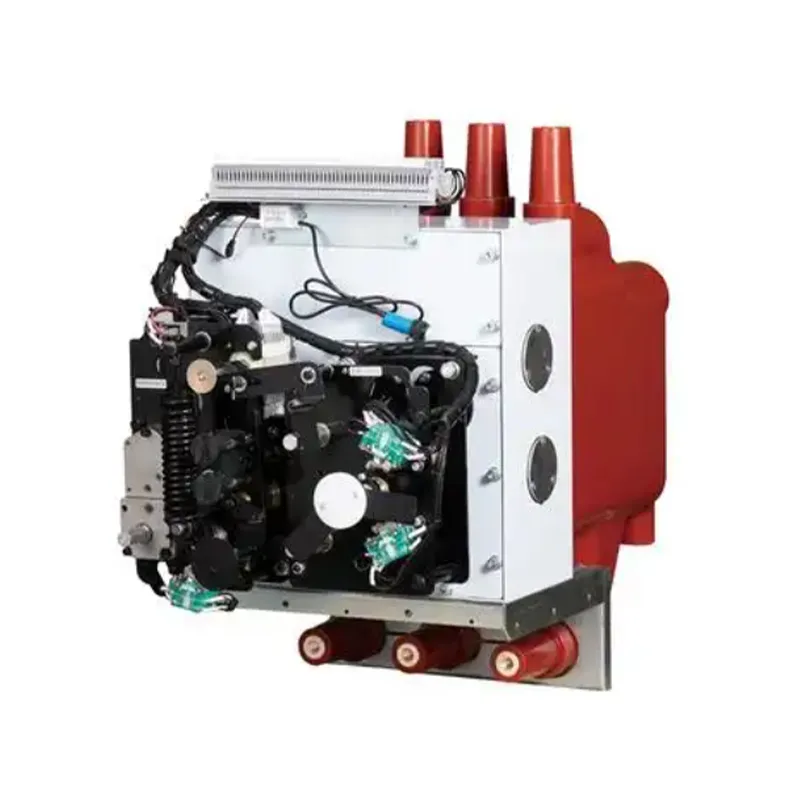

Автоматический выключатель в литом корпусе

Автоматический выключатель в литом корпусе -

Компактный распределительный шкаф для кольцевых сетей

Компактный распределительный шкаф для кольцевых сетей -

Кабельная распределительная коробка европейского типа

Кабельная распределительная коробка европейского типа -

Зарядная станция постоянного тока 160 кВт

Зарядная станция постоянного тока 160 кВт -

Универсальный распределительный щит JP

Универсальный распределительный щит JP -

Масляный трансформатор

Масляный трансформатор -

Абонентский терминал автоматизации распределительной сети DTU

Абонентский терминал автоматизации распределительной сети DTU

Связанный поиск

Связанный поиск- Комплектная трансформаторная подстанция 0.4 кв производитель

- коробка ответвления Dfw

- Комплектные распределительные устройства и трансформаторные подстанции основная страна покупателя

- Автоматический выключатель в литом корпусе 100а основная страна покупателя

- Настенная панель постоянного тока gzdw основная страна покупателя

- трансформатор 380

- ксо с вакуумным выключателем

- щит силовой распределительный в сборе

- Силовой трансформатор с сухой изоляцией производитель

- Ячейка секционирования шин XGN15-12кВ